聚合物化学咨询公司 Chemical Process Services Ltd. (CPS) 研发了一系列新的“绿色”环氧固化剂。据称,该公司的 Furalkamine 系列聚合物可以防止欧洲因 REACH 法规或由于含有不良残留单体而被禁止的常规曼尼希基础等级的撤回。 Furalkamines 是一种新形式的曼尼希碱固化剂,源自富含戊烷的生物质。该公司表示,随后与各种胺的反应会影响加工特性,并为低温固化和不利条件下的固化提供新的解决方案,同时保持合规性。 在无溶剂或高固含量、低 VOC 维护的专用船舶涂料、地坪和粘合剂的配方中,这些试剂被设计为其他固化剂的主要固化剂或改性剂。 这种新化

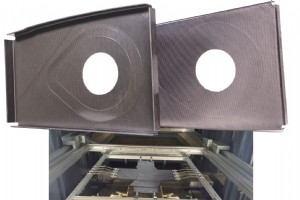

蜂窝芯对于复合材料行业并不陌生,但对于汽车复合材料市场而言,它们相对较新,复合材料才刚刚开始迁移到大批量车辆的零件和结构中。 认识到这一点,ThermHex Waben GmbH(德国哈勒)开发了一种聚丙烯蜂窝芯材,用于汽车面板中的复合夹层结构。此芯的标准体积重量为每立方米 80 公斤。对于需要较低抗压强度的应用,还可使用密度为每立方米 60 公斤的芯材。核心厚度范围为 3 至 28 毫米,单元尺寸为 3 至 9.6 毫米。 ThermHex 蜂窝具有半开口表面,结合各种表面光洁度,可以在随后的夹层元件中实现所谓的芯层和表层之间的最佳连接。小电池还能实现近乎完美的表面光洁度。 Therm

IDI Composites International(美国印第安纳州诺布尔斯维尔)北美总部4月20日报道,已扩大树脂材料罐区产能,以满足行业对公司复合材料的需求。 IDI 表示,罐区扩建和相关设施流程改进将使公司能够继续为制造模塑料和复合材料提供高标准的质量控制和质量保证。 该项目由 IDI 的工艺工程经理 Mark Stephenson 领导,他解释说:“这是我们对客户、员工和复合材料行业长期承诺的一个例子。油库扩建对于支持我们向新的先进产品平台(如 Flamevex、Alluralite、Fortium 和 Ultrium)的市场开发至关重要。” IDI 表示,Flamev

ITHEC 2020,第五届国际热塑性复合材料会议和展览会, 将于 2020 年 10 月 13 日至 14 日在德国不来梅举行。 自 2012 年以来,ITHEC 是吸引国际热塑性复合材料社区的重要活动。 2018年,370名国际会议代表注册参加了2场主题演讲、30场口头报告和20场海报展示。由于对论文征集的巨大反响(增加了 50%),2020 年的技术计划已扩大到 40 场口头报告和 38 场海报展示,以及 3 场主题演讲。将有一个关于焊接的额外课程,这是航空学的关键主题之一。与2018年一样,小组讨论将成为本次活动的最后亮点。 ITHEC 2020 计划现已在线提供。作为参考,2

复合材料精密格式化商 Web Industries Inc.(美国马萨诸塞州马尔堡)宣布,已在其位于法国南特的 Omega Systèmes 工厂安装了一条大批量复合材料分切和绕线生产线。新的生产线增加了产能,以满足欧洲市场航空航天制造商对热固性和热塑性切缝带复合材料不断增长的需求。 这条 48 头生产线是 Web Industries 表示将在 Omega Systèmes 安装的第一条生产线,Omega Systèmes 是一家专门从事高级材料格式化的公司,该公司于 2019 年 1 月被 Web 收购。 Web 表示,凭借该生产线的定制分切和卷绕功能现在可以向欧洲客户提供与其北美精密加

柔性热塑性预浸料的第三项专利 US 10,626,235 已授予 Robert Davies。它在每个丝束的外表面之间提供了随机的树脂桥接,从而能够从单个丝束中生产出稳定、更宽的胶带。 第一项专利于 1998 年发布,使用粉末工艺,由 Applied Fiber Systems(美国佛罗里达州克利尔沃特)生产,该公司于 2020 年 3 月被 Hexcel(美国康涅狄格州斯坦福德)收购。第二项专利 US 7,790, 284 于 2010 年颁发,之前已授权给 Fibrtec Inc.(美国德克萨斯州亚特兰大),该公司以 FIBRFLEX 品牌销售该技术。 2010 年和 2020 年的专利

拉挤成型是最古老的热固性复合材料成型工艺之一,据说是第一种连续纤维 热固成型工艺。今天,它被用来生产从电线杆到窗框,以及梯子、钢筋和风力涡轮机部件的产品。易于自动化,劳动力少,并且能够以合理的成本和速度生产高度结构化的部件(有些相当大),传统的拉挤成型可以生产几乎任何形状的型材(空心或实心,对称或不对称),可以通过模具挤压.但是,该形状必须具有恒定的横截面/厚度。此外,与热塑性塑料挤出或金属管材的挤出不同——在生产过程中可以对型材施加压力和热量,或者在成品部件之后将它们弯曲成新的形状——使用拉挤成型来生产除直线型轮廓。当然,这限制了拉挤成型在许多行业中的使用,特别是在汽车等大批量领域,除了汽车

数十年来,碳纤维/环氧树脂预浸料一直是航空航天复合材料的基准材料,因为它具有高机械性能和精确的树脂/纤维含量,以及易于铺层和高压釜固化处理。然而,随着飞机和城市空中交通 (UAM) 制造商探索更高的生产率和更低的成本,压缩成型具有吸引力,与高压釜相比,它缩短了周期时间并提高了效率。在最简单的情况下,压缩成型包括预热成型材料,将其放入开放的工具腔中,并在温度下用液压固结,在此期间液体热固性材料转化为固体。然后将固化的零件弹出以进行任何所需的修整和精加工步骤。 将压制成型和预浸料相结合,不仅提供了具有预浸料性能和易于处理的高效、高速率工艺,还避免了在树脂灌注和树脂传递成型等工艺过程中用液态树脂

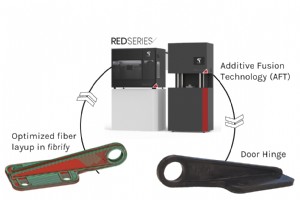

数字复合材料生产系统供应商 9T Labs(瑞士苏黎世)和高性能聚合物供应商阿科玛(美国宾夕法尼亚州普鲁士之王)于 5 月 2 日宣布,他们最近合作以实现具有成本竞争力的结构化批量生产。具有复杂内部纤维取向的复合材料部件。据 9T Labs 称,该方法包括基于阿科玛高性能 Kepstan 7000 PEKK 热塑性聚合物的碳纤维复合材料和 9T Labs 最近推出的 Red 系列增材制造解决方案的组合。 与空客 A350 和波音 787 等新型飞机的主要机身和机翼应用中纤维增强复合材料的高利用率相比,航空航天业仍然严重依赖金属部件来制造更小和更厚的内部子结构,例如连接支架、铰链和支架, 9T

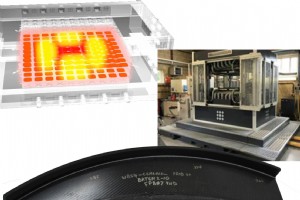

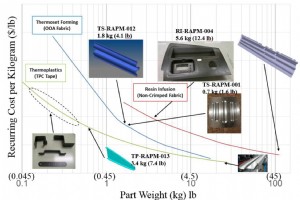

本博客是 2020 年 5 月专题“革新复合材料成本范式,第 2 部分:成型”的在线侧边栏,其中讨论了由波音公司领导的 RApid 高性能制造(RAPM,发音为“wrap-em”)计划。 (美国伊利诺伊州芝加哥),DARPA 可定制原料和成型 (TFF) 计划的“成型”部分,可快速、低成本和敏捷地制造小型、复杂形状的复合材料部件。 RAPM 计划中的所有三个材料和工艺轨道——树脂灌注、热固性预浸料和热塑性成型——包括使用功能规范生产 (PtFS) 像素化加热控制和工具系统的试验,由 Surface Generation 提供,位于波音 R&T圣路易斯(见下表)。 请注意,PtFS 已商业

在目前的产品组合中,Bieglo High-Performance Polymers(德国汉堡)在其产品系列中增加了聚苯并咪唑 (PBI) 和超高温热固性聚酰亚胺 (PI-s)。 Bieglo 表示,PBI 是性能最高的热塑性材料之一,具有耐热性和出色的机械强度。据报道,该公司的 Dexnyl PBI 型材具有 410°C 的热变形温度 (HDT)、强大的机械性能和最佳的耐化学性。该公司表示,该产品是密封、滑环、轴承和各种绝缘应用的理想选择。 Bieglo 说,热固性聚酰亚胺 PI-s 是市售的耐高温聚合物。公司现提供热变形温度(HDT)高达500°C的PI-s产品。 该公司还供应聚醚醚

DARPA 的可定制原料和成型 (TFF) 程序中的 RAPM 子程序编译了当前/过去生产的分析数据以及它自己的多个零件成型试验的经验数据,以生成这些曲线。目标是更好地了解复合材料零件和工艺的贸易空间。 所有图片来源:波音公司、DARPA 可定制原料和成型 (TFF) 计划由国防高级研究计划局(DARPA,美国弗吉尼亚州阿灵顿)于 2015 年启动,旨在快速、低成本和敏捷地制造用于国防的小型复杂形状复合部件飞机。这个为期 48 个月的计划旨在提高复合材料的成本竞争力,以利用其与机加工铝相比的重量减轻以及耐腐蚀和开裂的优势。在本系列的第 1 部分中,CW 探索了 TFF 的愿景及其可定制

JEC 集团(法国巴黎)在 5 月 13 日星期三的虚拟颁奖典礼上公布了 2020 年 JEC 复合材料创新奖的获奖者。11 个类别中指定了 13 名获奖者。 “除了简单的颁奖典礼,JEC 复合材料创新奖旨在成为行业灵感的源泉,以及所有获奖者的卓越载体。 JEC 集团创新内容负责人 Franck Glowacz 表示,对于复合材料行业来说,这是一年中不可避免和期待已久的时刻,我们不容错过。 下面列出了每个类别的获奖者: 增材制造:Eurecat(西班牙) Eurecat 凭借其 CFIP 技术获胜,这是一种新的后处理技术,该技术使用连续纤维来增强各种材料和制造技术的零件。 航空:Ins

Clean Sky 于 5 月 11 日发布了一份报告,重点介绍了该计划 2019 年的成就。该计划将 2019 年描述为在空气动力学和飞机配置等领域实现绿色航空最重要的一年。由欧盟委员会资助的 Clean Sky 2 公私合作伙伴关系正在进行其计划的一半,并有望实现其减少飞机排放和噪音的目标,与欧盟委员会的绿色协议及其对航空气候中和的愿景保持一致。 Clean Sky 还成功地为 Clean Sky 2 计划建立了一个协作网络和供应链,吸引了超过 900 名公共和私营部门的参与者。其中,中小企业340家,研究中心110家,大学150家,航空业300家。 2019 年报告探讨了清洁天空

与拉丁美洲复合材料协会 (ALMACO) 签约的咨询公司 Maxiquim(巴西阿雷格里港)最近的一项研究显示,巴西复合材料行业在 2019 年连续第三年实现增长。营业额比之前的记录高出 5.6% 5.6 亿美元。从数量上看,增长8.3%,累计消费21.8万吨。 “运输和电力部门对这一表现负有主要责任。同样值得注意的是海运市场需求的增加,尽管它在数量上的影响很小。 ALMACO 总裁 Erika Bernardino Aprá 表示,土木建筑行业在 2019 年不那么重要,但在巴西主要复合材料消费者的排名中仍处于领先地位。 根据 Maxiquim 的调查,土木建筑占巴西聚酯复合材料消费量的

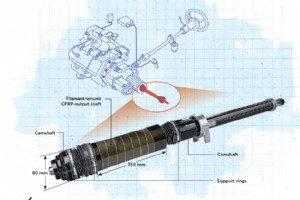

在许多四轮驱动和全轮驱动车辆中,钢制传动轴被分段以提供必要的扭矩和振动性能特征。与这些分段钢对应物不同,一体式碳纤维增强聚合物 (CFRP) 汽车传动轴能够提供所需的性能,因为它跨越从变速器到差速器的整个距离,通常在 1,000 毫米(乘用车)和 3,000 毫米之间(商用车)。因此,单个 CFRP 传动轴不仅可以取代钢制传动轴,还可以取代连接两个部分的法兰和中间轴承。作为一个统一的组件,CFRP 传动轴提高了性能,减轻了重量,并已被证明在高性能车辆中具有成本竞争力。 但是当跨度不再是一个因素时,CFRP 仍然是一个可行的选择吗? 输出轴就是这种情况,它连接从传动系统到车轮的短距离(通常为

复合材料仿真软件提供商 AnalySwift, LLC(美国犹他州西约旦)于 5 月 12 日宣布,首尔国立大学正在利用 AnalySwift VABS 软件对该大学的复合材料直升机旋翼桨叶进行设计和分析工作,包括首尔国立大学襟翼 (SNUF) 刀片。 2019 年,该大学加入了 AnalySwift 的学术合作伙伴计划,该计划为参与的大学提供 VABS 和 SwiftComp 工程软件程序的免费许可,以便学生、研究人员和教职员工可以在他们的研究中使用这些工具。 VABS 是一种通用的横截面分析工具,用于计算梁属性并恢复细长复合结构的 3D 应力和应变。它模拟复合材料直升机和风力涡轮机转子

作为 2019 年 9 月举行的第 10 届年度世界绿色建筑周的一部分,世界绿色建筑委员会 (WorldGBC) 发布了一个大胆的愿景,即到 2030 年世界各地的建筑如何将隐含碳排放量减少 40%。为了满足这一目标目标,需要在整个建筑物的基础设施中实施更改。 根据 WorldGBC,建筑和施工占全球能源相关碳排放量的 39%。其中,28% 来自运营“使用”阶段,用于供热、供电和制冷建筑,而这些排放中的 11% 来自隐含碳,即建筑和材料制造过程中释放的碳。但无论这些碳排放来自何处,该行业都必须解决整个建筑生命周期中的能源效率低下问题。提高建筑效率的一种方法是评估能源浪费的地方。造成大量能

Toray Industries Inc.(日本东京)推出了其高拉伸模量碳纤维和热塑性颗粒 Torayca T 系列。该公司声称,这种颗粒是注塑成型的理想选择,能够生产出重量也很轻的复杂刚性部件,从而减少对环境的影响。为了在未来三年内推动纤维和颗粒商业化的研究和开发,东丽还认为这些进步可以提高性价比。 Toray 为压力容器、航空航天、下一代汽车和其他工业应用销售该系列。新产品系列解决了公司在 2018 年推出的 Torayca MX 系列控制技术所面临的成本挑战,该技术采用纳米级纤维结构控制技术,平衡了 5.7 GPa 的高压缩强度和拉伸强度,拉伸模量377 GPa。 Torayca T

Toray Advanced Composites(美国加利福尼亚州摩根山)于 5 月 27 日宣布,其 Toray TC346 预浸料树脂系统已通过 SFI 56.1 和 UL94 V0 阻燃测试。这一区别表明该系统能够满足一级方程式赛车、NASCAR 和其他高性能汽车和赛车市场的需求,从而实现显着的性能改进。 Toray TC346 是一种高温环氧树脂系统,旨在处理一系列要求严苛的赛车应用,例如变速箱和悬架部件,这些应用需要高工作温度和高韧性。据说该材料具有高压缩强度、高层间剪切强度、高面内剪切模量和良好的高温拉伸强度。此外,TC346 系统提供了美观的表面光洁度和可控的树脂流动,以简

树脂