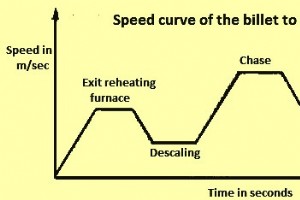

棒棒无限滚动 连续轧制技术是从坯料轧制棒材(又称长材)的最先进的工艺方法。它由一个焊接装置组成,旨在将钢坯无休止地连接在一起,以便为轧机机组提供连续的材料供应。它是通过对来自轧机机组上游侧的加热炉的钢坯进行焊接来实现的。事实上,被轧钢坯尾端与被轧钢坯头端的连接是连续轧制技术的关键环节之一。 尽管自1990年代后期以来连续轧制已经投入商业运营,但需要很长时间才能达到一定的技术成熟度。造成这种情况的主要原因是(i)难以在短时间内开发大横截面热坯的焊接技术,(ii)实现提高产量所需的高接头质量,(iii) )在短时间内完成焊接接头的完整和光滑去毛刺以避免任何表面缺陷以及避免钢坯变形的技术开发困

低品位铁矿石选矿及跳汰工艺 由于钢铁产量的增长,铁矿石资源正在加速消耗。由于这个原因,高品位铁矿石的供应量正在减少,钢铁厂的高品位铁矿石供应量急剧下降。因此,情况正在稳步转向使用在矿场堆积多年的低品位铁矿石和矿泥。事实上,这些倾倒的煤泥也属于低品位铁矿石。此外,一些铁矿石具有复杂的矿物成分,对传统的选矿技术没有反应。现代选矿工艺允许对此类矿石的块状、细粉和超细粉进行有效且低成本的升级。由于铁矿石由多种成分、矿物学、形状和尺寸组成,因此铁矿石的选矿没有“一刀切”的方法。 大多数“原矿”(ROM)铁矿石都含有很大比例的其他材料,在矿石达到其使用所需的规格之前,这些材料需要通过选矿过程去除。所

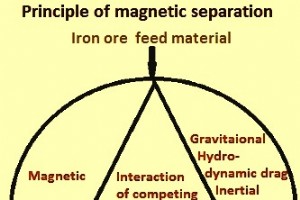

磁选与铁矿石选矿 磁选是铁矿石选矿和去除杂铁的一项古老技术。自1849年以来,美国已经颁发了多项磁选专利,1910年之前的部分专利文本中描述了各种用于选矿的磁选机。 磁选法用于利用磁性的差异将铁矿石与非磁性伴生脉石材料分离。磁选可在干燥或潮湿的环境中进行,但湿式系统使用较多。 磁分离是基于牵引(i)磁力,(ii)重力,流体动力阻力,摩擦或惯性力,以及(iii)吸引力或排斥力之间的三向竞争对离散颗粒进行物理分离.这些力结合起来对进料中具有不同磁性的颗粒产生不同的作用。图1显示了磁选的原理。 图1磁选原理 磁分离器中与磁力竞争并作用于所有穿过分离器的颗粒的力是重力、流体动力阻力、摩

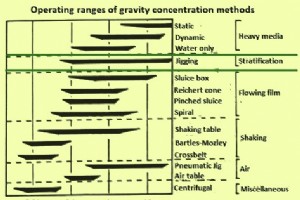

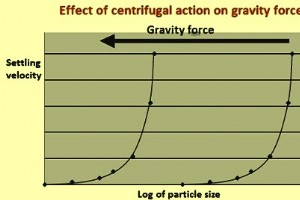

重力选矿 重力分离是已知最古老的矿石选矿技术,在“自然”中得到广泛应用。人类最早使用重力分离的记录是古埃及人从上尼罗河淘金,可追溯到公元前 1900 年。 重力分离是一种物理过程,包括利用重力将矿石中的不同矿物类型相互分离,重力可能受到一种或多种其他力的影响,例如离心力、流体(例如空气、水)等对运动的阻力。因此,除了重力之外,其他因素,例如尺寸、形状等,也会对相对运动产生影响,从而影响分离。离心作用对重力的影响如图1所示。可以看出,随着重力的增加,较小颗粒的沉降速度变高。 图1离心力对重力的影响 通过重力分离矿石颗粒取决于两个因素,即 (i) 颗粒的沉降速率,以及 (ii) 与分

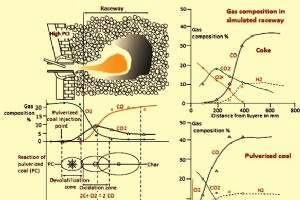

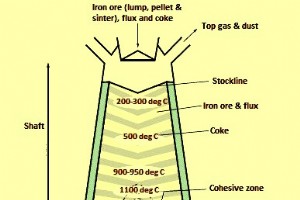

了解高炉喷煤 煤粉喷射 (PCI) 是在高炉 (BF) 中生产铁水 (HM) 的成熟技术。大多数 BF 都采用了这种方法,并且所有新的 BF 通常都具有 PCI 功能。用于喷射的煤的成分和性质会影响高炉的运行、稳定性和生产率、高炉的质量以及高炉气体的成分。用于 PCI 的煤炭在链接“http://www.ispatguru.com/coal-for-pulverized-coal-injection-in-blast-furnace/”下的文章中进行了描述。 PCI 系统的关键方面包括煤的制备、储存和分配,以确保煤均匀地输送到每个风口,而不会影响煤的输送速度,以及通过喷枪设计和氧气 (O

通过喷煤了解高炉炼铁 高炉喷煤(BF)最初是由高油价推动的,但现在喷煤(PCI)的使用已成为高炉操作的标准做法,因为它满足了降低原材料成本、减少污染的要求也满足了延长老化焦炉寿命的需要。将粉煤注入高炉导致 (i) 提高高炉的生产率,即高炉每天生产的铁水 (HM) 量,(ii) 减少更昂贵的炼焦煤的消耗通过用更便宜的软焦煤或动力煤代替焦炭,(iii) 有助于保持熔炉稳定性,(iv) 提高 HM 质量的一致性并降低其硅 (Si) 含量,以及 (v) 减少温室气体排放。除了这些优点之外,事实证明,在高炉中使用 PCI 是炉子操作员手中的一种强大工具,与从顶部调节炉料装料相比,它可以更快地调整炉子

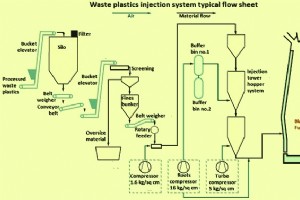

高炉中的废塑料注入 通过将废塑料 (WP) 注入高炉 (BF) 来回收废塑料 (WP) 正在少数高炉中实施,尤其是在日本和欧洲。在 BF 中使用塑料也可以从 WP 中回收能量,因此有时将其视为能量回收。高炉炼铁工艺可通过以下任一方法利用可湿性粉。 用煤碳化生产焦炭。 顶部装料进入 BF,尽管这会因轴中的塑料分解而产生不需要的焦油。 将高炉外的塑料气化。然后将生成的合成气通过风口注入。 以与煤粉 (PC) 类似的方式通过风口以固体形式喷射。通常它是通过将 WP 和煤共同注入高炉中来完成的。 1994 年在不来梅钢铁厂首次尝试在高炉中进行废塑料注射 (WPI),一年后开始商业注射。第一个

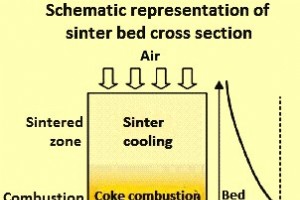

铁矿石烧结理论与实践 铁矿石烧结是一个通用术语,用于描述铁矿石粉、熔剂、燃料(焦炭粉)和工厂返回细粉(例如轧机氧化皮、高炉粉尘)的烧结混合物(原料混合物或生混合物)的过程, 和返回的烧结细粉等) 被转化为特定形式的团块。它包括将粒度小于 10 毫米的烧结混合物加热到使炉料混合物的每个晶粒表面开始熔化并且形成的熔体在晶粒之间形成液体桥的温度,从而确保在凝固后形成一种称为烧结体的固体多孔材料,筛分尺寸通常为 5 毫米至 30 毫米(根据当地要求,筛分尺寸可达到 50 毫米),并且可以承受高炉 (BF) 内的操作压力和温度环境。 烧结过程是涉及熔化和同化反应的热操作。烧结过程的第一阶段是熔体的

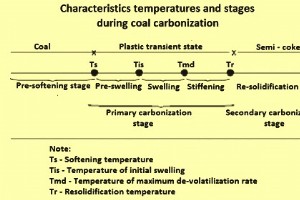

用于焦炭生产的煤碳化 煤碳化是加热煤并驱除挥发性产物(液体和气体),留下称为焦炭的固体残渣的过程。煤的碳化包括在没有氧气 (O2) 或控制氧气量的情况下将煤加热到高温。被称为焦炉煤气 (COG) 的气态副产品连同氨 (NH3)、水和硫化合物也从煤中热去除。蒸馏后剩余的焦炭主要由各种结晶形式的碳 (C) 组成,但也包含原始煤中已存在的各种矿物的热改性残余物。这些矿物残留物,通常被称为焦灰,不会燃烧,在焦炭燃烧后作为残留物留下。 直到最近,煤的碳化还被认为是“破坏性蒸馏”,但随着碳化产物重要性的增加,这个词已经不再使用了。现在,煤的碳化被认为是一个物理化学过程,它取决于焦化率、操作参数、配煤

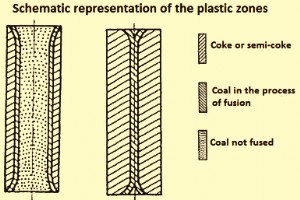

焦化压力现象及其影响因素 焦化压力是一种由于使用双加热壁、立式、槽型焦炉而变得重要的现象。在圆形蜂窝炉以及也用于焦炭生产的热回收焦炉中,煤可以自由地向上膨胀,因此这种自由膨胀适应了装料的膨胀。另一方面,在槽式焦炉中,煤水平向受热壁的膨胀受到限制。煤炭化过程中炉壁过早失效的案例有数起。 新的、更大和更高的焦炉的安装伴随着由于焦化压力而发生的不希望发生的变形炉壁,导致对煤在碳化过程中的膨胀行为进行了几项研究。这些努力的重点是开发一种可靠的测试方法,以便在用于焦炉之前对混合煤进行安全测试。 焦化压力的发展 在碳化过程中,煤经过塑性阶段,挥发性物质(VM)在该阶段期间以及在较小程度

煤焦油及其蒸馏工艺 煤焦油又称粗焦油,是炼焦煤在副产焦炉中生产冶金焦时高温干馏产生的副产品。它是一种黑色的、粘稠的、有时是半固体的、有异味的液体,当焦煤碳化的挥发性产物冷却时,它会与水性“气液”(氨水)一起冷凝。它本质上是酸性的,不溶于水。它主要由稠环芳烃的复杂混合物组成。可含有酚类化合物、芳香族氮(N2)碱及其烷基衍生物、链烷烃和烯烃。 在煤的碳化过程中,焦油的成分以蒸汽的形式从炼焦炉中逸出,其中有少量处于极细分散状态的固体游离碳 (C)。焦油在液压总管、冷凝器和洗涤器等中以液态沉淀,同时形成氨水。当然,在液压总管中形成的焦油比在冷凝器和洗涤器中形成的焦油更易挥发,因此比后者厚得多

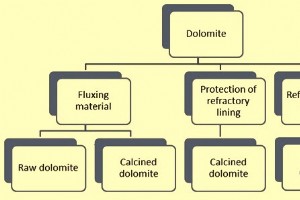

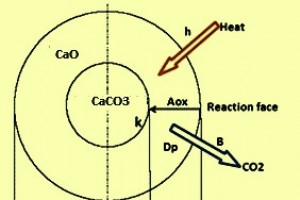

白云石——在钢铁工业中的加工及应用 白云石是一种无水碳酸盐矿物。它是钙和镁的双碳酸盐(CaCO3.MgCO3)。是生产钢铁的重要原料之一。 白云石理论上含有 54.35% 的 CaCO3 和 45.65% 的 MgCO3 或 30.41% 的 CaO、21.86% 的 MgO 和 47.73% 的 CO2。然而,在自然界中,白云石不能以这种确切的比例获得。因此,一般将MgCO3含量在40%~45%之间的岩石称为白云石。 白云石在钢铁工业中的主要用途是(i)作为熔剂材料(ii)用于保护耐火衬里,以及(iii)作为耐火原料。白云石在钢铁工业中通常以三种形式使用。它们是 (i) 生白云石,它

石灰石——在钢铁工业中的加工及应用 石灰石是一种天然存在且丰富的沉积岩,由矿物方解石形式的高含量碳酸钙 (CaCO3) 组成。一些石灰石可能含有少量的碳酸镁 (MgCO3)。这些石灰岩被称为白云质石灰岩。 石灰石也是一种非常重要的工业矿物。它的化学特性使其成为一种有价值的矿物,可用于广泛的工业/制造用途。石灰石也是钢铁生产的重要原料之一。 根据定义,石灰石是一种按重量计含有至少 50% 以方解石形式存在的 CaCO3 的岩石。可能有石英(二氧化硅)、长石(铝硅酸盐)、粘土矿物、黄铁矿(硫化铁)、菱铁矿(碳酸铁)和其他与石灰石相关的矿物的小颗粒。所有石灰石都含有至少百分之几的其他材料。石

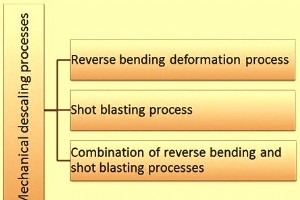

钢材除锈的机械工艺 氧化皮是热轧过程中发生的氧化产物。钢的氧化和氧化皮是热轧过程中不可避免的现象,包括钢在加热炉中的再加热、多道次热轧以及道间延迟时间和轧后空冷。 钢在加热炉中加热到轧制温度时形成的氧化皮称为一次氧化皮。该初级氧化皮在热轧前被去除。它通常用于生产具有高表面质量的钢材和减少轧辊磨损。然而,在粗轧机和中轧机的道间延迟时间内,二次氧化皮继续在除氧化皮钢表面形成。初生氧化皮的颜色一般为蓝黑色,而次生氧化皮的颜色为蓝色。二级氧化皮使钢材具有类似于漆涂层的外观,经常被误认为是蓝色底漆。 初级规模由三个明确定义的氧化铁层组成。与钢相邻的是最厚的层,由具有近似 FeO 成分的方晶体组成

直接还原铁生产的PERED技术 PERED 技术也称为“波斯还原”技术。它是“Mines and Metals Engineering GmbH”于 2007 年发明并获得专利的直接还原技术。PERED 直接还原工艺将球团或块状矿石形式的氧化铁转化为适合炼钢的高度还原产品。借助立式竖炉中的固态还原气体,氧化铁的还原发生在不熔化的情况下。该技术改进了直接还原生产直接还原铁(DRI)的工艺。 该工艺是一种基于气体的直接还原工艺,由在直接还原工艺的不同领域具有经验的专家团队开发,以确保在主工艺中关注不同工艺的所有流程,以获得最佳和高效的结果.最常用的还原气体是重整天然气,但也可以使用其他气体,

金属加工过程中润滑的作用 为了了解润滑在金属加工过程中的作用,了解润滑的摩擦学非常重要。摩擦学由边界摩擦组成,几乎与金属加工的所有操作相关。它是由两个相邻表面在压力下的相对运动引起的。在金属加工过程中,轧辊与工件之间的相对运动通过轧辊的表面速度差来改善 摩擦 摩擦在金属加工过程中起着重要作用。它被定义为两个接触物体之间相对运动的阻力。这是一个能量耗散过程,会导致界面温度升高,如果过高,可能会导致表面损坏。它还影响金属加工过程中发生的变形。根据最早的理论,摩擦是互锁的两个粗糙表面相互滑动的结果。摩擦力实际上是由载荷、速度、温度、滑动副所涉及的材料以及流体和气体在界面处的各种影响等大量变

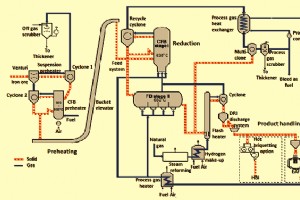

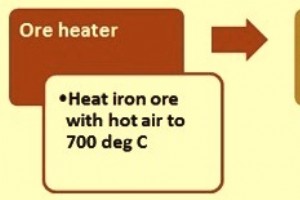

炼铁的Circored和Circofer工艺 Circored 和 Circofer 炼铁工艺是基于流化床的铁矿石细粉还原工艺。这些工艺完全避免了结块工艺,直接利用铁矿粉。由于这些过程使用非焦煤,因此没有焦炉电池的必要性。流化床技术非常适合直接还原等能源密集型工艺,因为它可以实现高传热和传质速率。 Circored 和 Circofer 工艺均由德国 Lurgi Metallurgie GmbH(现为芬兰 Outotec Oyj)开发,用于从铁矿石粉中生产直接还原铁 (DRI)。对于这两种工艺,单个生产单元的年产能都可能超过 100 万吨,从而提高了规模经济。 Circored 工艺是

碳化铁制造工艺 碳化铁 (Fe3C) 是一种以颗粒形式获得的高熔点、非自燃、强磁性合成化合物。它由大约 90% 的总铁 (Fe) 和大约 7% 的总碳 (C) 组成。该产品的主要用途是作为炼钢过程中的金属炉料,用于替代热金属 (HM)、直接还原铁 (DRI) 或废钢。碳化铁工艺涉及将预热的细铁矿石颗粒转化为碳化铁。它在流化床反应器中将铁矿石与主要由甲烷(CH4)和氢气(H2)组成的工艺气体接触,将铁矿石还原为碳化铁。 碳化铁的制造工艺最初由位于美国科罗拉多州戈尔登的 Hazen Research Inc. 由技术副总裁 Frank M. Stephens 博士设计和开发。该工艺包括在闭路

炼铁炼铁工艺 Redsmelt 是一种基于两个还原步骤的新型炼铁工艺。这些是 (i) 在转底炉 (RHF) 中对含铁材料进行预还原,以及 (ii) 熔炼热的预还原铁(DRI,直接还原铁)。最初,矿热炉 (SAF) 已用于第二步。 SAF 现在已被称为“新冶炼技术”(NST) 的燃煤和吹氧转炉(氧煤反应器)所取代。 RHF 还原由铁矿石、还原剂细粉和粘合剂制成的生球团矿,以生产热的金属化 DRI,然后将其装入 NST 以将其熔炼成铁水。 Redsmelt 工艺被认为是一种具有成本效益和环保的技术。该过程的重要亮点如下。 该过程不需要任何准备好的充电材料 该过程不需要电能,因为直接还原铁冶

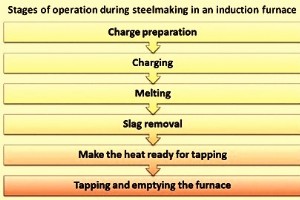

感应炉炼钢 无芯感应炉已在黑色金属行业使用了 50 多年,现在是熔化和保持黑色金属材料最流行的方法之一。感应熔炼在 1960 年代以工频技术为基础有了飞速发展,后来随着 1980 年代中频电源的大规模引入。在感应炉中制造低碳钢最早是在 1980 年代初期进行的,当利用回转窑的煤基工艺生产海绵铁开始流行时,它开始流行起来。 感应炉是一种利用电流熔化金属的电熔炉。感应熔化的原理是来自初级线圈的高压电源在金属(次级线圈)中感应出低电压、高电流。感应加热只是一种传递热能的方法。支配感应加热的两个定律是 (i) 电磁感应,和 (ii) 焦耳效应。 无芯感应炉包括一个相对较薄的耐火坩埚,周围环绕着

制造工艺