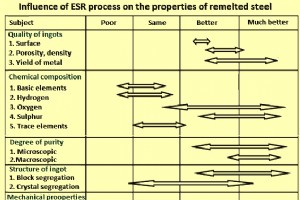

电渣重熔工艺 电渣重熔(ESR)是电渣自耗电极重熔和二次精炼工艺的简称。它是一种二次炼钢工艺,用于重熔和精炼通常用于飞机、火力和核电站以及国防硬件等关键应用的钢和特殊合金。ESR 工艺的主要目的是控制非-钢中的金属夹杂物,消除偏析和缩孔,生产更均匀的钢锭。 ESR工艺对于重钢锭通常是必不可少的。 ESR 自 1930 年代就已为人所知,但它花了大约 30 年的时间才成为公认的大规模生产高质量钢锭的工艺。在 1960 年代末,使用 ESR 设备制造大型锻钢锭的概念获得了认可。对大型发电机组的需求不断增加,需要锻造重达 100 吨或更多的铸锭来制造发电机和涡轮轴。 ESR 技术不仅适用于生产

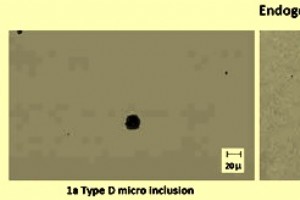

钢清洁度和清洁钢技术 钢材的洁净度是决定钢材质量的重要因素。对钢材的抗拉强度、成型性、韧性、焊接性、抗开裂性、耐腐蚀性、抗疲劳性等性能有显着影响。钢材消费者对钢材机械性能的要求越来越高。生产商提高钢材的清洁度。 在当前环境下,提高钢材洁净度已成为钢铁行业的必然趋势。它指导了二次炼钢工艺的发展。这些发展背后的驱动力是使新钢能够承受高要求的应用,例如汽车行业的传动部件,以及用于腐蚀性和腐蚀性环境的建筑零件和管材。 洁净钢是指不含夹杂物的钢。夹杂物是嵌入钢基体中的非金属颗粒。除了降低非金属氧化物夹杂物并控制其形态、成分和尺寸分布外,清洁钢还需要降低其他残留杂质元素,如磷(P)、硫(S)、总氧

碱对高炉炼铁过程的影响 高炉 (BF) 运行期间的主要目标之一是以最低成本最大限度地生产具有所需化学成分的铁水 (HM)。这需要高质量的原料基地和高炉正常、平稳的运行。炉料的质量对于避免因不需要的元素进入熔炉而引起的工艺问题非常重要。在这方面,还需要注意输入电荷中不需要的元素的含量。这些不需要的元素会在 BF 中引起许多技术问题。此外,它们显着影响 HM 的生产成本。炉料中存在的主要有害元素是金属钾 (K) 和钠 (Na) 的碱金属化合物,这些元素可能会影响 BF 的去除和性能。 在 BF 工艺中,已知碱的存在会对工艺产生负面影响。碱引起焦炭的较高反应性、矿料过早软化、烧结矿分解、球团膨

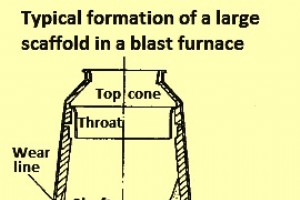

高炉竖井脚手架的形成 当高炉 (BF) 壁上出现堆积物或结痂,导致高炉竖井的横截面积减小时,使用术语“脚手架”。脚手架可以相对出现在高炉竖井的较高位置或相对低的高炉竖井(靠近炉腹顶部)。很难概括支架的类型,因为来自不同 BF 的支架的结构和位置之间几乎没有共同点。然而,支架通常可以排列成两组。这些组是(i)层压支架,和(ii)非层压支架。具有层状结构的脚手架由交替层的金属铁 (Fe) 和富含碱的负载组成。 BF中大支架的典型形成如图1所示。 图 1 BF 中大支架的典型形成 脚手架可能会导致 BF 中的悬挂。当重物在下降的过程中遇到非常高的阻力导致重物停止移动时,就会产生悬挂。悬挂

高炉炼铁和二氧化碳排放 众所周知,大气中的二氧化碳(CO2)是通过温室效应影响全球变暖的主要成分。自 1896 年以来,大气中 CO2 的浓度增加了 25%。钢铁行业是能源密集型行业,也是二氧化碳的重要排放者。因此,气候变化被钢铁行业确定为一项重大的环境挑战。早在 2007 年政府间气候变化专门委员会的调查结果之前,主要钢铁生产商就认识到需要长期解决方案来解决钢铁行业的二氧化碳排放问题。因此,钢铁行业在改善能源消耗和减少温室气体(GHG)排放方面一直非常积极。 在当前气候变化的环境下,钢铁行业一直在努力降低能源成本、减少排放并确保最大限度地回收利用废能。在传统的钢铁生产工艺中,CO2的排

炼焦煤生产焦炭过程中氨的回收 氨 (NH3) 是在副产品焦炉中从炼焦煤生产焦炭过程中产生的副产品。它是离开焦炉的焦炉煤气 (COG) 的一种成分,在原料 COG 中的典型浓度为 6 克/标准立方米 (g/N cum)。 NH3 在水中的溶解度导致其存在于焦炉组 (COB) 的冲洗液中,其典型浓度为 5 克/升 (g/l) 至 6 g/l 的总 NH3。因此,由于COB中冲洗液的净产生,有时也被称为过量冲洗液,会产生需要从中除去NH 3 的液流和气流。过量液体的量约为干煤产量的 12%,这取决于煤的水分含量。 从气流中去除 NH3 是焦炉和副产品工厂的普遍特征。这是因为 NH3 在存在其他

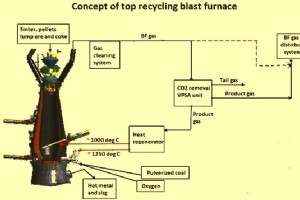

炉顶煤气回收高炉工艺 在高炉 (BF) 生产铁水 (HM) 领域,显着减少 CO2(二氧化碳)排放的最有希望的技术是从高炉回收 CO(一氧化碳)和 H2(氢气)离开高炉顶部的气体。高炉顶部气体中的 CO 和 H2 含量具有作为还原气体元素的潜力,因此将它们再循环到 BF 被认为是提高 BF 性能、提高 C(碳)和 H2 利用率的有效替代方法,以及减少二氧化碳的排放。这种“炉顶煤气回收”(TGR)技术主要基于在从炉顶高炉去除 CO2 后,通过重新使用还原剂(CO 和 H2)来降低化石 C(焦炭和煤)的使用量气体。这导致能量需求降低。由于具有高生产率、高 PCI(喷煤)率、低燃料率、低 CO2

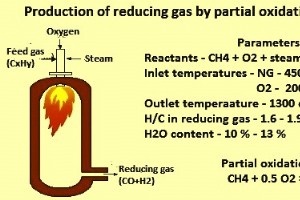

ULCORED 处理 ULCORED 是一种直接还原 (DR) 工艺,它在竖炉中从天然气 (NG) 或从煤气化获得的还原气中生产 DRI(直接还原铁)。来自竖井的废气在捕获二氧化碳 (CO2) 后被回收到工艺流程中,二氧化碳以浓缩流的形式离开 DR 工厂并进入储存。 DRI 步骤产生固体产品,然后使用电弧炉 (EAF) 将其熔化。该工艺主要由 LKAB、Voest-alpine 和 MEFOS 领导的团队于 2006 年设计完成。 ULCORED 工艺的目标是减少生产 DRI 所需的 NG 消耗。它是通过用 NG 的部分氧化 (POx) 取代传统的重整技术来实现的。结合CCS装置,ULC

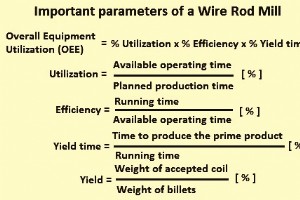

盘条轧制的重要特点 线材通常在高速轧机中轧制,钢温在 1,000 摄氏度以上,最高轧制速度超过 120 米/秒 (m/s),生产的线材卷可长达 10 公里 (km) .线材轧制过程中,通常在连轧机中进行25道次到30道次。 线材是一种应用非常广泛的材料。从汽车工业的零部件、轮胎帘线、电极、螺母和螺栓等连接元件、弹簧、线材和线材产品、钢筋等,一切都以线材为基础。这就是为什么线材轧机通常在设计时考虑到多功能性。该磨机是能源密集型磨机,因此有必要在不影响灵活性的情况下将最佳解决方案纳入磨机设计。所有尺寸范围、材料和合金都需要在线材轧机中高效生产。 线材需要满足线材用户对表面和内部质量以及物理

感应炉炼钢 中频无芯感应炉一般用于产能较小的炼钢车间炼钢。感应炉配备了一个转换器,用于从电源的 50 Hz 频率产生必要的中频。为此,在整流器中产生直流电压,并通过平滑扼流圈馈入逆变器,并借助补偿电容器和炉线圈的电感在逆变器中产生中频电压。转换器的调节由内置的控制电子设备执行。炉子的控制是使用操作柜中的设备进行的,如果需要,还可以借助处理器。 变压器用于能量供应。炉变压器连接到供电网络。变压器将电源电压转换为炉子运行所需的电压,中频感应炉一般为 770 V。变压器通常内置有温度计、油位监测、布氏继电器、空气除湿器等监测装置。 熔炼在通常由酸性(二氧化硅基)或中性(氧化铝基)不定形耐火材

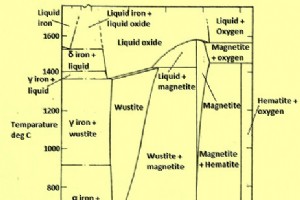

直接还原过程的理论方面 在铁矿石的直接还原过程中,固体金属铁(Fe)是直接从固体铁矿石中获得的,无需使矿石或金属熔融。直接还原可以定义为在氧 (O2) 电位下的固态还原,这允许氧化铁还原成相应的元素,但不能还原其他氧化物(MnO、SiO2 等)。由于还原处于固态,这些元素很少有机会溶解(在低热力学活性下)在还原铁中,因此比铁更稳定的氧化物基本上保持未还原。高炉竖井中的铁矿石也被上升的气体直接还原。 铁氧系统 铁氧(Fe-O)系统可能是研究最广泛的系统之一。该系统的热力学是众所周知的,并且有很多关于涉及氧化铁的气体还原动力学的信息。在总压力为 I kg/sq cm 的 Fe-O 系统中

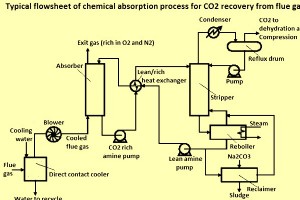

碳捕获和储存技术 碳捕获和封存也称为封存 (CCS),涉及在地质结构中捕获、运输、注入和封存 CO2(二氧化碳),例如枯竭的油气藏、位于地壳深处的陆上和海上含盐含水层,盐洞或无法开采的煤层。它既是一种提高现有油气业务产量的方法,也是一种减少温室气体 (GHG) 排放的方法。 CCS 为基于化石燃料的能源的利用提供了额外的替代方案,同时为能源系统提供了额外的过渡时间,以转向减少碳 (C) 或零碳燃料,例如可再生能源。 CCS 有许多经济和社会效益,例如 (i) 减少二氧化碳排放到大气中,从而潜在地缓解危险的气候变化,(ii) 创新、获得最先进的技术、创造就业机会和持续和更可持续的经济发展,

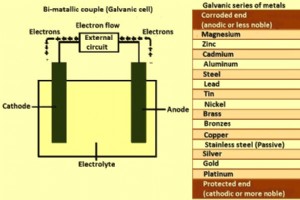

钢的镀锌 钢的镀锌是指在钢上涂锌以防腐蚀。应用锌涂层的商业可用方法的主要类型是热浸镀锌、连续镀锌工艺、电镀锌、镀锌、机械镀、喷锌和镀锌。这些镀锌方法中的每一种都具有独特的特性。这些特性不仅影响适用性,而且影响相对经济性和预期使用寿命。不同涂层的加工方法、对母材的附着力、对角部、边缘和螺纹的保护、硬度、涂层密度和厚度可能有很大差异。 有记载的镀锌历史可以追溯到 1742 年,当时法国化学家 P.J. Malouin 在向法国皇家学院的演讲中描述了一种通过将铁浸入熔融锌中来涂覆铁的方法。三十年后,与镀锌同名的 Luigi Galvani 发现了更多关于金属之间发生的电化学过程的信息。 182

马口铁及镀锡工艺 镀锡或镀锡是在钢板或钢带上薄薄地涂上锡(Sn)的过程,所得产品称为马口铁。马口铁是轻型、冷轧低碳钢板或钢带,两面都涂有商业纯锡。它结合了钢的强度和成型性以及锡的耐腐蚀性、可焊性和良好的外观。在这个宽泛的描述中,今天有极其广泛的马口铁产品,它们是为满足特定的最终用途要求而量身定制的。 马口铁广泛用于通过锡焊或焊接制造各种类型的罐头。它们的特点是具有迷人的金属光泽。通过选择基材钢板的表面光洁度来生产具有各种表面粗糙度的马口铁。它们具有优异的可涂性和可印刷性。使用各种漆和油墨精美地完成印刷。通过选择适当的回火等级,可以获得适合各种应用的成型性以及成型后所需的强度。此外,通过选

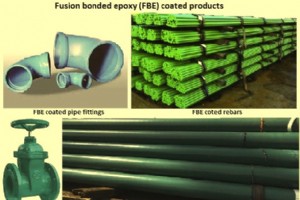

钢的熔结环氧涂层 钢铁材料的熔结环氧 (FBE) 涂层是一种少底漆、单组分、可热固化、热固性粉末环氧涂层,旨在为基材钢提供最大的腐蚀保护。它是一种固化速度非常快的热固性保护粉末涂层,它利用热量将涂层材料熔化并粘附到钢基材上。它基于特别选择的环氧树脂和硬化剂。环氧树脂的配方是为了满足与钢作为防腐涂层保护相关的规范。热固化 FBE 涂层是 100% 的固体,由热固性材料组成,通过产生热量的化学反应实现与金属表面的高度粘合。 FBE涂层可采用流化床、植绒(空气喷涂)或静电喷涂等方法。 FBE涂层广泛用于输送石油、天然气、泥浆和水的钢管、管件、泵和阀门的涂层。典型的 FBE 涂层产品如图 1 所

钢上的搪瓷涂层 将玻璃(现在称为瓷釉或简称为珐琅)融合到金属表面的艺术和科学可以追溯到古埃及人和波斯人的文明。最早的用途是用于将珐琅与黄金融合在一起的珠宝。到了中世纪,能够镀玻璃的金属范围从贵金属发展到贱金属,例如金,然后是银、青铜、铜,以及 1800 年代初期的铸铁。 1850年后不久,搪瓷在奥地利和德国首次应用于钢铁板材。1900年代,搪瓷工业迅速发展,出现了许多新的应用,如电器、热水器和建筑板。 当今的搪瓷工艺是在 20 世纪发展起来的,反映了钢铁生产的进步,同时也与越来越严格的环境规范保持同步。今天,搪瓷钢已成为使用高度复杂的材料和最先进技术的高科技工艺。搪瓷钢是一种符合现代要求

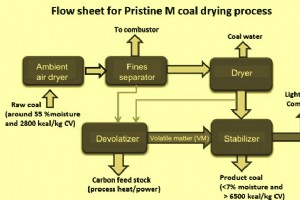

低阶煤干燥的Pristine-M工艺技术 Clean Coal Technologies, Inc. (CCTI) 正在开发用于干燥低阶煤的 Pristine-M 工艺技术。这是一项专利技术,可将原煤转化为更清洁、燃烧更高效的燃料。它解决了对运输经济、运输稳定且不重新吸收水分的低水分煤的需求。 Pristine-M是一种低成本的煤脱水技术,它利用原料原煤释放的挥发性物质(VM)成功地对煤进行干燥和稳定。 Pristine-M 工艺可降低低阶煤的水分含量,同时还能稳定和密封处理后的煤,以防止水分再吸收和自燃。该过程还将低阶煤的热值 (CV) 提高到与烟煤相当的值。 Pristine-M 是

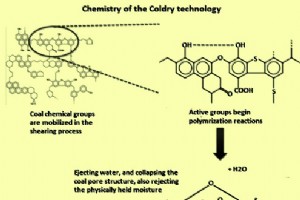

低阶煤干燥技术 Coldry 技术由澳大利亚的 Environmental Clean Technologies (ECT) Limited 开发。该技术包括将含水量高达 70% 的各种低阶煤(褐煤和次烟煤)中的水排出成高热值 (CV) 黑煤当量 (BCE) 颗粒,水分含量约为10%。 BCE 意味着 Coldry 球团的净能量值在范围内与许多黑煤的能量值相似。 Coldry 技术是一项专利工艺,它通过称为“褐煤致密化”(BCD) 的工艺改变低阶煤的自然多孔形式,以生产干燥而致密的球团。该技术基于最初由 CRA 和墨尔本大学在 1980 年代初期进行的研究。该技术已在 Bacchus M

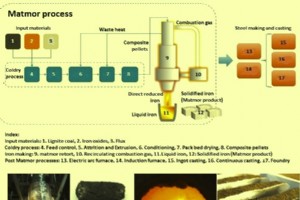

Matmor 制铁工艺 Matmor 工艺是目前由 Environmental Clean Technologies Ltd (ECT) 开发的炼铁工艺。 Matmor工艺技术是一项专利技术。该技术以褐煤为基础,由于其独特的化学和熔炉设计,能够用低成本的替代原材料替代高品位块状铁矿石。通常褐煤(也称为褐煤)由于其高挥发分和水分含量,不用于冶金应用。 Environmental Clean Technologies Ltd 是 Matmor 工艺技术的所有者,包括工厂、设备和知识产权 (IP)。 Matmor 工艺已将自身定位于彻底改变初级炼铁工艺,其设计包括简单、低成本、低排放和使用更便

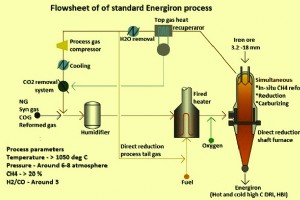

Energiron 直接还原技术 Energiron 直接还原技术是一种基于气体的直接还原技术。 Energiron 工艺将铁矿石球团或铁块转化为金属铁。它采用了Tenova和Danieli联合开发的HYL直接还原技术,是降低钢水生产成本的具有竞争力的环保清洁解决方案。它使用简单的工厂配置,可以灵活地使用不同的还原气体源,并且可以非常有效和灵活地使用铁矿石。许多工艺优势的一个关键因素与其加压操作直接相关。 Energiron 是采用 Energiron 直接还原技术生产的直接还原铁 (DRI) 产品的名称。该产品因携带大量能量而得名,这是在炼钢过程中实现的。 Energiron 是一种

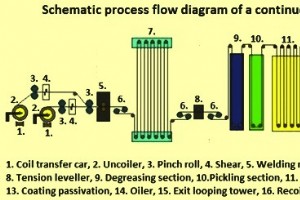

制造工艺