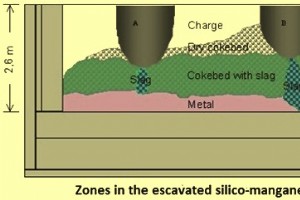

在埋弧炉中生产硅锰 硅锰 (Si-Mn) 是一种合金,用于在炼钢过程中以低碳 (C) 含量在钢水中添加硅 (Si) 和锰 (Mn)。标准的 Si-Mn 合金包含 65% 到 70% 的 Mn、15% 到 20% 的 Si 和 1.5% 到 2% 的 C。Si-Mn 合金牌号有中碳 (MC) 和低碳 (LC)。炼钢行业是这种合金的唯一消费者。出于经济考虑,在炼钢过程中使用 Si-Mn 代替高碳锰铁 (Fe-Mn) 合金和硅铁 (Fe-Si) 合金的混合物。 Mn和Si都是炼钢中的关键成分。它们用作脱氧剂、脱硫剂和合金元素。 Si是主要的脱氧剂。 Mn 是一种比 Si 更温和的脱氧剂,但由于

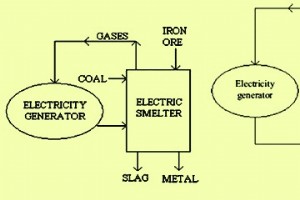

锰铁生产 锰铁(Fe-Mn)是一种重要的添加剂,在钢铁生产中用作脱氧剂。它是铁 (Fe) 和锰 (Mn) 的中间合金,最低 Mn 含量为 65%,最高 Mn 含量为 95%。它是通过加热锰(MnO2)和铁(Fe2O3)的氧化物与碳(C)的混合物制成的,通常为焦炭或煤。 1872 年,Lambert Von Pantz 首次生产出高炉 (BF) 中的 Fe-Mn,其 Mn 含量比以前可能高得多。生产的 Fe-Mn 含有 37% 的 Mn,而不是早先获得的 12%。 Mn 含量高于 40% 的冶金级 Mn 矿石通常通过与铁火法冶金工艺非常相似的火法冶金工艺加工成合适的金属铁合金形式。在其生产

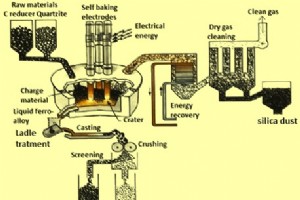

硅铁生产 硅铁(Fe-Si)是一种以铁(Fe)和硅(Si)为主要元素的铁合金。铁合金通常含有 15% 至 90% 范围内的 Si。市场上常见的 Fe-Si 中的 Si 含量为 15%、45%、65%、75% 和 90%。其余的是 Fe,还有大约 2% 的其他元素,如铝 (Al) 和钙 (Ca)。 Fe-Si 在工业上通过在铁矿石、废铁、轧制氧化皮或其他铁源存在下用碳 (C) 对二氧化硅 (SiO2) 进行碳热还原来生产。 Fe-Si的冶炼是在矿热电炉(SAF)中使用自焙电极连续进行的过程。 Fe-Si(典型质量为 65%、75% 和 90% 的硅)主要用于炼钢和铸造厂,用于生产 C 钢

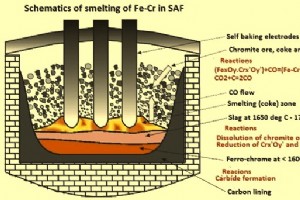

铬铁生产 铬铁 (Fe-Cr) 是一种由铁 (Fe) 和铬 (Cr) 组成的合金,主要用于生产不锈钢。两种金属(Fe和Cr)结合的比例可以变化,Cr的比例在50%到70%之间。 Fe-Cr 通常根据其所含的 Cr 与碳 (C) 的比率进行分类。生产的绝大多数 Fe-Cr 是“充电铬”。它具有较低的 Cr 与 C 比,最常用于不锈钢生产。产量第二大的铁铬铁合金是“高碳铁铬(HC Fe-Cr)”,它的铬含量较高,由更高品位的铬铁矿生产。其他等级的 Fe-Cr 是“中碳 Fe-Cr”(MC Fe-Cr)和“低碳 Fe-C”(LC Fe-Cr)。 MC Fe-Cr 也称为中间碳 Fe-Cr,可含

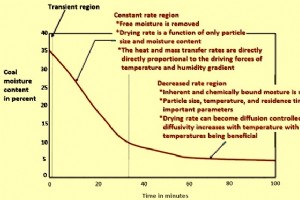

褐煤干燥技术 煤炭通常分为无烟煤、烟煤、次烟煤和褐煤,无烟煤是最古老的,褐煤是最年轻的。随着煤的老化,其水分含量降低,热值增加。褐煤通常被称为褐煤。它被认为具有最低的等级,最低的碳(C)含量和最高的水分含量。褐煤中的水分含量甚至可以达到60%以上。 褐煤通常埋藏较浅,便于露天开采。这些煤除了水分含量高外,还具有高挥发分和低热值(CV),容易自燃。含水率高是制约褐煤应用的主要因素。 煤的水分含量会在加工、储存、运输、研磨和燃烧过程中造成许多困难。高水分含量大大降低了煤的 CV 和燃烧效率。这也会导致废气中的热量损失更大。 在褐煤的燃烧中,能量的重要部分用于蒸发煤内的水分。高水分煤燃烧存

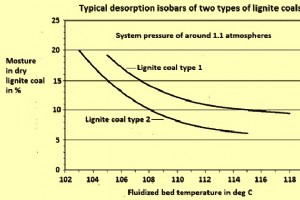

褐煤干燥WTA技术 德国公司 RWE Power AG 开发了用于干燥褐煤的 WTA(Wirbelschicht Trocknung Anlage)技术。 WTA是德语缩写,代表内废热利用流化床干燥。 RWE Power AG 在这项技术上拥有大量专利。 第一台蒸汽流化床干燥机由 RWE 开发,作为位于德国科隆附近 Frechen 的 WTA-1 示范工厂,其处理能力为每小时 53 吨粒度为 0 毫米至 6 毫米的原褐煤和每小时蒸发量25吨。在 1993 年至 1999 年的 20,000 小时试运行期间,WTA-1 示范装置以及用于干燥器加热的蒸汽压缩系统(在全球范围内首次用于褐煤应用

热轧带钢和带钢缺陷 轧制是最重要的工业金属成型操作之一。热轧用于在热轧机中将钢坯轧成热轧带钢。与任何其他热轧操作一样,热轧带钢也是由通过一组轧辊施加的压缩力引起的板坯材料的塑性变形。板坯的横截面通过热轧工艺减小。材料在一对辊之间被挤压,结果厚度减小,长度增加。由于要求大变形,热轧带钢在高温下进行。热轧导致无残余应力的带钢。热轧通常伴随着氧化皮,其尺寸精度低于冷轧带钢的尺寸精度。 对于热轧带钢,板坯的初始加热温度为 1100 摄氏度至 1300 摄氏度。热轧带钢轧机最后一个精轧机架的温度从 700 摄氏度到 900 摄氏度不等。始终高于上部产生均匀等轴铁素体晶粒的临界温度。 热轧带钢轧制

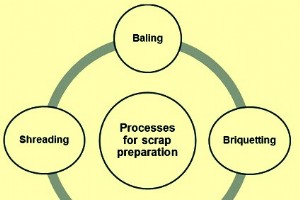

废钢及废钢分拣准备流程 由于废钢消耗量的增加减少了对额外资源开采的需求,从而减少了对环境的影响,因此近年来废钢回收的推动力越来越大。废钢的回收利用也是合理管理铁资源的一部分。从废钢中回收 1 吨钢可以节约铁矿石、煤炭和石灰石。根据世界钢铁协会的数据,以高炉(BF)和碱性氧气炉(BOF)为基础的综合炼钢路线使用了1400公斤铁矿石、800公斤煤、300公斤石灰石和120公斤再生金属。钢铁生产 1,000 公斤粗钢,电弧炉 (EAF) 路线平均使用 880 公斤再生钢和不同数量的其他来源(直接还原铁、铁水和粒状铁)、16 公斤煤和 64 公斤石灰石,可生产 1,000 公斤粗钢。平均而言,从废

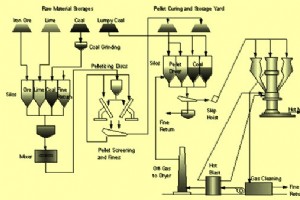

煤基直接还原回转窑工艺 煤基直接还原回转窑工艺是为将铁矿石直接转化为金属铁而开发的,无需熔化材料。该工艺具有资本支出低、不需要炼焦煤的优点。该工艺中的金属铁是利用非炼焦煤中存在的碳质材料,在低于铁矿石的熔融温度(1535 摄氏度)的条件下,通过还原氧化铁来生产的。由于铁矿石在整个还原过程中与还原剂直接接触,因此通常被称为直接还原铁(DRI)。金属化程度高的还原产物呈“蜂窝状结构”,因此常被称为海绵铁。 以煤为基础的直接还原铁工厂在工厂位置方面具有灵活性,因为非炼焦煤广泛分布在大型矿床中并且易于运输。大多数工厂采用在回转窑中进行的还原工艺。这些工厂使用多种原材料和非炼焦煤。这些材料的质量直

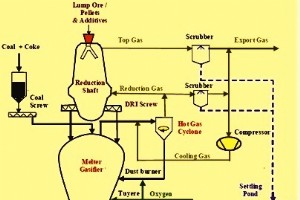

Corex 铁生产工艺 在 20 世纪后期,由于传统的高炉炼铁依赖于冶金煤,冶炼还原技术可以成为生产液态铁(铁水)的替代途径,因此采取了一些新举措。高炉生产铁水所需的高炉焦炭。冶金煤不仅成本高,而且在焦炉电池中转化为高炉焦炭的过程中还存在环境问题。熔炼还原工艺是基于熔炼还原技术的工艺,因此在该工艺中,在不使用冶金焦的情况下进行铁水的生产。 Corex 工艺就是这些举措之一。这是第一个也是唯一一个商业化的基于非炼焦煤的冶炼还原工艺,可作为高炉生产铁水的替代途径。 Corex 工艺由奥地利技术供应商 VOEST 在 1970 年代后期开发,其可行性在 1980 年代得到证实。第一个试验工厂于

炼铁用冶炼还原工艺开发 熔炼还原 (SR) 工艺是铁水(铁水)生产技术的最新发展。这些工艺将非炼焦煤的气化与铁矿石的熔体还原相结合。 SR工艺的能源强度低于高炉(BF),因为不需要生产焦炭,也减少了制备铁矿石的需要。 SR 炼铁工艺是在 1930 年代后期构思的。 SR 工艺的发展历史可以追溯到 1950 年代。铁矿石SR的实验室规模基础研究是由Dancy于1951年首先开始的。然而,从1980年开始认真努力。 20世纪下半叶,初级炼铁技术有两条不同的发展路线。 第一条开发线以高炉为中心,它仍然是铁水生产的主要工艺单元。一般来说,这条发展路线不包括熔炉本身的任何根本性工艺变化。它经历

炼铁的Romelt工艺 Romelt炼铁工艺是一种用于生产铁水(铁水)的熔炼还原工艺。该工艺由俄罗斯国立科技大学“MISiS”(前身为莫斯科钢铁和合金研究所)开发。该工艺的开发工作始于 1978 年,当时由 Vladimir Roments 领导的一组“MISiS”科学家开始着手设计该工艺。 1979年获得俄罗斯第一项专利。 1985 年,新利佩茨克钢铁厂 (NLMK) 投产了一个炉膛面积为 20 平方米、年产能为 40,000 吨铁水的试生产厂。该试验工厂由莫斯科 Gipromez 设计。可靠的 Vanyukov 炉的设计被用作这种制造铁水的新方法的原型。该工艺于 1985 年至 19

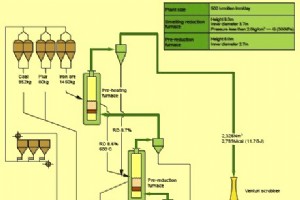

炼铁用铁矿石直接冶炼工艺 直接铁矿石冶炼(DIOS)工艺是一种用于生产铁水(液态铁)的熔炼还原工艺。这是在日本开发的两阶段工艺。它使用粉末或颗粒形式的非炼焦煤将铁矿石粉冶炼成液态铁(铁水),因此不需要焦炉厂和烧结厂。矿粉在流化床炉中进行预还原,并与非焦煤和熔剂一起装入熔炼还原炉。向熔炼还原炉吹氧。 DIOS 工艺的两个阶段包括 (i) 在初步还原炉 (PRF) 中对铁矿石进行预还原,以及 (ii) 在熔炼还原炉 (SRF) 中进行最终还原和熔化。利用来自 SRF 的废气分两步进行矿石的预还原。每个步骤都使用流化床反应器,该反应器设计为立式炉。 DIOS 工艺的开发于 1988 年在日本

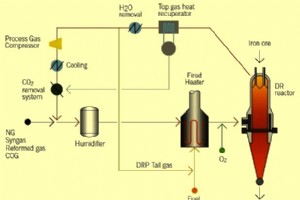

直接还原铁矿石的Midrex工艺 Midrex 是一种炼铁工艺,专为生产直接还原铁 (DRI) 而开发。它是一种基于气体的竖炉工艺,是一种固态还原工艺,该工艺使用通常由天然气形成的还原气体将铁矿石球团或块状矿石还原成直接还原铁,而无需将其熔化。还原气体还原工艺原理如图1所示。 图1 还原气体还原工艺原理 Midrex 工艺的历史可以追溯到 1966 年,当时 Surface Combustion Corporation 的 Donald Beggs 构思了 Midrex 直接还原工艺的想法。最初的工艺是由后来成为 Midrex Technologies, Inc. 的 Midlan

直接还原铁矿石的HYL工艺 HYL 工艺设计用于通过在固气移动床反应器中使用还原气体将铁矿石(球团/块状矿石)转化为金属铁。通过基于氢气 (H2) 和一氧化碳 (CO) 的化学反应从铁矿石中去除氧气 (O2),以生产高度金属化的直接还原铁 (DRI)/热压块铁 (HBI)。 HYL 工艺目前以“Energiron”商标销售。 直接还原铁矿石的 HYL 工艺是 Hojalata y L.mina, S.A.(后来称为 Hylsa)在 1950 年代初开始的研究成果。在对该概念进行初步评估后,决定安装使用隧道炉的工艺,并进行了多次运行。第一批是在 1950 年 7 月 5 日用一个古老的炉子

炼铁技术 Tecnored 工艺由巴西的“Tecnored Desenvolvimento Tecnológico S.A.”开发,基于低压移动床还原炉,可减少冷粘合、含碳、自熔和自还原球团。在典型的还原温度下,在设计独特的短高度竖炉中进行还原。该工艺生产铁水(铁水)。 Tecnored 技术已被构思和开发为“无焦”炼铁工艺,从而避免了对环境有害的焦炉的投资和运营,同时显着减少了铁水生产过程中的温室气体排放。 Tecnored 工艺结合使用热风和冷风,不需要额外的氧气。它消除了对焦炭厂、烧结厂和吨位制氧厂的需求。因此,该工艺的运行和投资成本远低于传统炼铁路线。 Tecnored 工艺

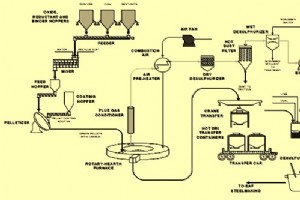

转底炉炼铁 转底炉炼铁 (RHF) 是一种直接还原工艺,它利用非焦煤还原铁矿石。 RHF 是工艺反应器,它由一个在固定的圆形隧道窑内旋转的扁平耐火炉床组成。在RHF内部,以煤为还原剂,直接还原铁矿石或含铁废料。 RHF 不是一项新技术。已成功应用于热处理、石油焦煅烧、废物处理、有色高温金属回收等工业领域。 RHF 炼铁的历史可以追溯到 1960 年代中期,当时 Midrex 开发了“Heat Fast”工艺。从那时起,已经开发了几种基于 RHF 的炼铁工艺。其中包括“Fastmet”工艺/“Fastmelt”工艺,以及投入商业运营的 ITmk3 工艺。这些过程已在具有链接的单独文章中进

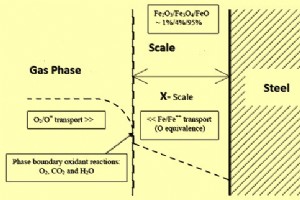

加热炉结垢 再加热炉是钢材轧制过程中的重要组成部分,其中将半成品钢材加热到所需温度,以实现轧制产品的塑性。加热轧制半成品钢的基本目的包括(i)软化钢以使其适合轧制,以及(ii)提供足够高的初始温度,以便在完全奥氏体温度区完成轧制过程. 在再加热炉中再加热过程中,钢通过加热炉,沿加热炉温度逐渐升高到均热区。在那里,为了钢的热和化学均匀性,温度保持恒定。再热炉是使用气体、液体或固体燃料和空气中的任一种的直接燃烧炉。炉内气氛的成分一般主要由氮气(N2)、二氧化碳(CO2)、水蒸气(H2O)和游离氧(O2)组成。在操作过程中,气氛成分可能会发生巨大变化。这些变化是空燃比的函数,而空燃比又取决

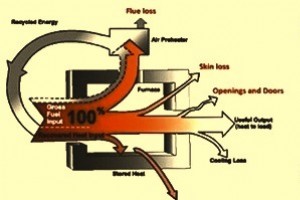

钢在加热炉中的加热 加热炉是热轧过程中的重要设备。它是任何热轧机的核心。钢的再加热是一个连续的过程。待轧钢材在再热炉入口处装入。钢料在炉膛上通过顶杆与钢料直接接触的推料机向前推进。钢材在通过再热炉的预热、加热、均热区时被预热、加热和均热。在炉子均热区的末端,钢材由喷射器排出炉外,在轧机中进行轧制。出料时加热钢材的温度受多种因素影响,可在1100℃至1250℃范围内变化。 加热炉的尺寸通常表示为向轧机供应足够热钢的能力,以吨/小时为单位。不同材料成分、尺寸和装料温度的钢材可以同时留在炉内。 用于加热钢材的再加热炉通常被认为是高能耗的。它还在大气中排放大量污染物,因为用于发热的过程是燃烧过

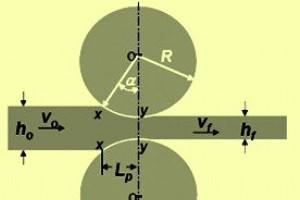

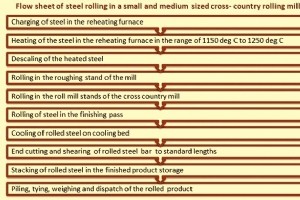

中小型轧钢厂轧钢 钢的轧制包括在两个以相同圆周速度沿相反方向(即一个顺时针方向和第二个逆时针方向)驱动的轧辊之间通过材料(通常称为机车车辆),并且它们之间的距离略小于进入它们的钢截面的厚度。在这些条件下,辊子夹住材料并将其输送的厚度减小,长度增加,宽度可能有所增加。这是所有金属成型工艺中使用最广泛的工艺之一,因为它具有更高的生产率、对轧制产品的严格控制和更低的运营成本。轧制能够生产在其整个长度上具有恒定横截面的产品。轧钢工艺可以轧制多种形状和截面。 钢材的轧制是一种用于钢材塑性变形的金属成型工艺。塑性变形是由通过旋转辊施加的压缩力引起的。高压缩应力是由于轧辊和钢材表面之间的摩擦造成的。钢

制造工艺