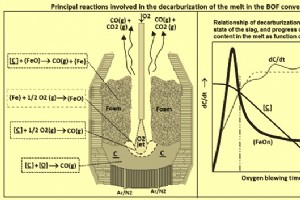

碱性氧气炉炉渣起泡 在碱性氧气炉 (BOF) 炼钢中,将超音速氧气 (O2) 流注入热金属浴的表面。镀液中的杂质元素如碳 (C)、硅 (Si)、锰 (Mn) 和磷 (P) 以 CO(一氧化碳)、CO2(碳二氧化物)、SiO2(二氧化硅)、MnO(氧化锰)、P2O5(五氧化二磷)和通过注入的 O2 产生的氧化铁。含有 90% CO 和 10% CO2 的气态氧化物与少量氧化铁 (FeO) 和石灰 (CaO) 粉尘一起从炉顶逸出。其他液态氧化物与添加的助熔剂一起溶解,形成液态熔渣,进一步促进镀液的精炼。 起泡是气体吹过粘性液体时经常遇到的重要现象。它在 BOF 炼钢中是有益的,因为它以不同的

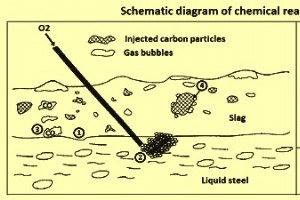

电弧炉炉渣起泡 渣发泡已成为现代电弧炉 (EAF) 的一项重要且关键的实践,因为良好的发泡渣为该过程提供了相当大的效率和其他好处。渣泡沫的质量是电弧炉炼钢过程中的一个重要因素,因为它确保来自液浴的热量不会通过电弧炉壁损失掉。矿渣泡沫形成的表面积大,可防止熔体与大气直接接触,有利于电弧炉炼钢过程。 炉渣发泡是一种既实用又经济的技术。这是一种广泛使用的技术,不仅因为它可以节省能源,而且由于它提供的几个优点,包括 (i) 提高能源效率,因为来自电弧的热量被炉渣捕获,(ii) 保护水板和屋顶免受辐射的影响,(iii) 减少了振动和噪音污染,(iv) 减少了浴缸对氮的吸收。 泡沫渣的形成可分为

Consteel 电弧炉工艺 Consteel 工艺是一项专利工艺。它是北卡罗来纳州夏洛特的 Intersteel Technology Inc.(自 1994 年成为 Techint, Tenova S.p.A. 的一部分)开发的一种用于电弧炉 (EAF) 中废钢预热的创新节能技术。 Consteel 技术的首次工业应用于 1989 年在 Gerdau-Ameristeel Charlotte(美国)进行。从那时起,这项技术得到了稳定的工业认可。今天,Consteel EAF 工艺是一种成熟可靠的炼钢技术。确保能源和原材料的高效利用,操作维护简单,环境友好。 在采用Consteel工艺

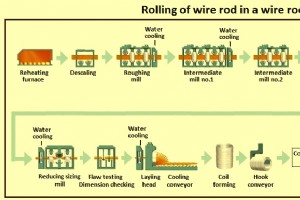

关于盘条轧制的重要方面 线材是由钢坯热轧制成的通常为圆形截面的钢材。线材以其漫长的后续加工而闻名,它们在二级和三级加工单元中进行,直到生产出最终产品。此外,最终产品在许多情况下被用作各种工业领域的重要部件。 在过去几年中,线材生产的技术开发活动受到用户对其许多应用对线材质量的需求不断增长的推动,例如生产用于增强汽车轮胎的钢丝帘线(黄铜/青铜涂层胎圈钢丝和帘布钢丝)、高强度电缆、悬索桥和道路用镀锌钢丝、铁路道岔、弹簧钢丝、钢筋绞线、紧固件、焊条、预应力混凝土结构加固用棒材(PC -wire)、用于光伏产业切割硅片的锯线、音乐线等。 某线材轧机(图1)为满足二级和三级加工单元的要求

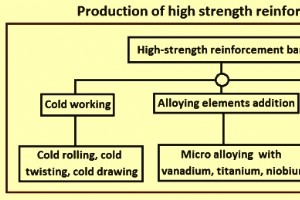

高强度钢筋的生产及特点 在过去的几十年中,钢筋混凝土施工通常使用屈服强度为 415 MPa (415 N/sq mm) 的钢筋用于大多数梁、梁和柱,而较少使用屈服强度为 500 MPa 的钢筋用于柱不是特殊力矩抵抗框架的一部分。然而目前,高强度钢筋正在取代早期使用的屈服强度为 415 MPa 的钢筋,用于建造高层混凝土建筑和结构,特别是在地震风险高的地区。这样做是为了抵抗地震力量。高强度钢筋通常定义为 YS 为 500 MPa 以上的钢筋。在日本,屈服强度高达 690 MPa 的钢筋目前被用于抗震建筑构件。 已经进行了许多研究来评估使用具有更高强度的钢筋来支撑活载和恒载的梁、大梁和柱。这

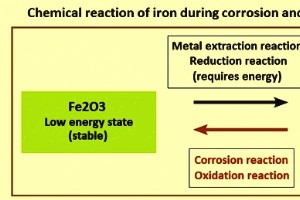

碳钢腐蚀 根据 ISO 8044:2010,“腐蚀是金属与其环境之间的物理化学相互作用,它会导致金属特性的变化,并可能导致金属、环境或技术系统的显着功能损害。它们构成了一部分”。当金属或系统的特性发生变化时,就会出现腐蚀,这可能会导致不良后果。这可能只是从视力障碍到技术系统的完全故障,从而造成巨大的经济损失,甚至对人们造成危害。 腐蚀可以广义地定义为金属与环境发生直接化学和电化学反应而造成的破坏或劣化。最简单地说,金属腐蚀与电镀相反。被腐蚀的金属形成阳极,而阴极是被电镀的金属。金属腐蚀的发生是因为在许多环境中,大多数金属本身并不稳定,往往会恢复为一些更稳定的组合,其中自然界中发现的金属矿

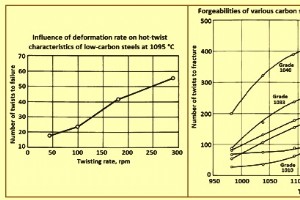

碳钢和合金钢的锻造 碳(C)钢和合金钢的锻造构成了一种金属加工过程,它能够将材料成型为所需的部件形状,同时细化锻造材料的铸造组织,修复缩孔,提高锻件的机械性能。材料。后续加工量也会减少,但这取决于成品零件的几何形状和所使用的锻造工艺。 铸锭一直是锻件的传统起点,可以直接从铸锭锻造,也可以从铸锭热加工的大方坯或钢坯锻造。随着连铸钢的广泛使用,现在通常使用连铸产品作为初始库存。除铸锭、轧制和铸造的大方坯和钢坯外,其他锻件原材料还有板、棒材和铸钢件。 钢铁的锻造始于铁器时代的开始。当时,通过锤击进行的热加工是生产锻铁以及制造锻铁和钢产品的过程的一部分。使用高品位铁矿石、木炭和熔剂的粗熔炉生产

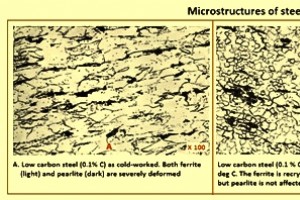

钢的退火 当金属被冷加工(在室温下变形)时,由于变形导致位错密度增加,微观结构变得严重扭曲。冷加工也称为加工硬化或应变硬化。当金属进行冷加工时,强度和硬度会增加,而延展性会降低。最终,有必要对工件进行退火处理,以允许进一步的成型操作而不会破坏它。此外,一些钢主要通过冷加工来强化。在这种情况下,重要的是钢在投入使用时不会明显软化。 具有高度扭曲微观结构的冷加工钢处于高能状态并且热力学不稳定。退火是使冷加工硬化的金属软化的热处理工艺。退火由三个不同的工艺阶段组成,即 (i) 恢复、(ii) 再结晶和 (iii) 晶粒生长。尽管储存能量的减少提供了驱动力,但退火通常不会在室温下自发发生。这是因

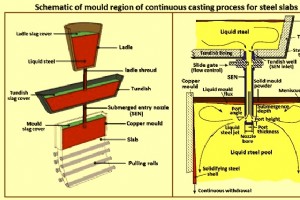

连铸模具 在连铸过程中,钢水从钢包流出,通过中间包进入结晶器。结晶器被视为连铸工艺的心脏,对工艺效率和铸坯质量起着非常重要的作用。在模具中产生最终的铸件形状和铸坯表面质量。如果模具中的条件不正确,则钢绞线质量以后无法校正。一旦进入模具,钢水就会在水冷铜模具的壁上冻结,形成一个坚固的外壳。模具基本上是一个末端开口的盒子结构,包含一个由高纯度铜合金制成的水冷内衬。盒子可以有多种形状和尺寸,以便铸造不同的半成品,例如大方坯、钢坯、圆梁坯、板坯和薄板坯。 在炼钢过程中,一旦钢水精炼过程完成,钢包中的钢水通常会被送入连铸机。将钢从钢包倒入中间包,然后从中间包倒入水冷铜模具中,从而形成薄的凝固钢壳(

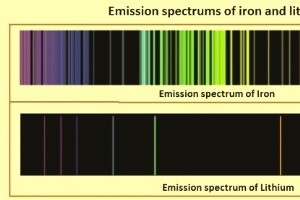

通过光学发射光谱进行金属分析 发射光谱技术起源于 1800 年代中期进行的实验,但它们仍然是执行元素分析的一些最有用和最灵活的手段。当置于高能环境中时,自由原子会以一系列窄波长间隔发光。这些间隔,称为发射线,形成一种称为发射光谱的图案,这是产生它的原子的特征。线的强度通常与产生它们的原子数成正比。样品中元素的存在由来自激发源的光中的一条或多条特征线的存在来指示。这种元素的浓度可以通过测量线强度来确定。因此,特征发射光谱构成了元素定性分析的基础,发射谱线强度的测量构成了元素定量分析的基础。铁和锂的发射光谱见图1。 图 1 铁和锂的发射光谱 发射光谱仪也称为发射光谱仪,通常用于 (i)

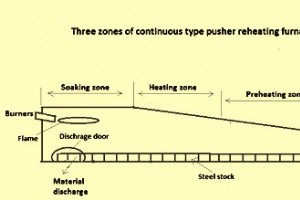

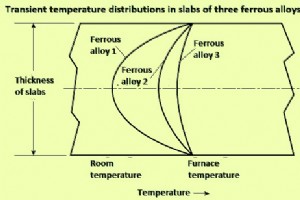

在越野轧机中轧钢和主要设备 大部分钢材是由连铸机的铸件通过一系列轧制和精整工序轧制而成。该过程称为简单轧制,当两个直径相同且轴线位于同一平面的轧辊以相同的转速向相反方向旋转时,被轧制材料的机械性能是均匀的,并且仅受来自轧辊的力的作用。卷。 轧制是最重要的金属成型工艺。超过 95% 的黑色金属和有色金属及合金通过轧制加工成可用的形状。轧制金属的可用形状有板、片、带、箔,以及不同的截面,如钢轨、梁、槽钢、角钢、棒材、棒材和无缝管等。两种常见的轧制工艺是热轧和冷轧。 热轧机的主要功能是将钢锭/钢坯/大方坯/板坯(钢坯)重新加热到接近均热温度点,然后通过由电动机驱动的连续轧机机架将其轧成更薄和

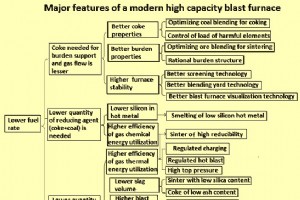

现代高产能高炉的主要特点 综合钢铁厂的业绩很大程度上取决于其炼铁装置的业绩。在综合钢厂中,在高炉 (BF) 中生产铁水 (HM) 是全球炼铁的首选路线。钢铁生产的具体成本很大程度上取决于高炉中 HM 的具体成本。因此,高炉是钢铁厂非常重要的单元。 现代高炉是一种具有大容量的高容量高炉。它具有许多先进的技术功能。由于技术先进,具有较高的使用寿命和较好的生产指标。它具有较大的间接还原区和较小的比表面积,有利于提高气体利用效率,减少热损失,降低燃料率。现代大容量高炉的焦比、煤比和燃料比通常较低,因为它具有低碳运行的综合技术。 现代高容量高炉具有更高的生产率,以每天每立方米有用体积的吨铁水 (

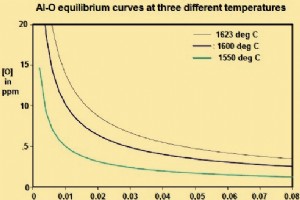

炼钢过程中铁合金的利用优化 铁合金是铁合金,其中一种或多种其他元素(例如硅(Si)和锰(Mn)等)的比例很高。它们很脆,不适合直接用于制造使用的产品。铁合金是炼钢过程的重要原材料。主要用于钢的脱氧和合金化。 铁合金的熔化范围比纯元素低,密度也低,因此比纯元素更容易掺入液态钢中。将铁合金添加到钢水中以进行脱氧过程,从钢水中去除多余的氧气 (O2)。它们对O2有很高的亲和力,并以炉渣的形式形成氧化物。 铁合金通常分为两组,即 (i) 散装铁合金,和 (ii) 贵金属或特殊铁合金。大块铁合金由主要合金组成,即锰铁 (Fe-Mn)、铬铁/充电铬 (Fe-Cr) 和硅铁 (Fe-Si)。贵铁合金

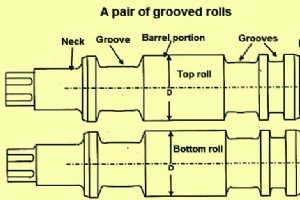

轧机轧辊的冶金 轧辊是轧机中用于减小被轧材料横截面的工具或工具。它们是高应力工具,容易磨损。型材和扁平材的轧制都需要它们。近年来,轧制技术有了很大的改进和变化,但轧辊始终是轧机中最关键的部分。轧辊的重量可以根据轧机的类型和尺寸以及轧辊的类型而有所不同。在轧制过程中,轧辊承受高负荷,轧辊与被轧材料的接触区域受到磨损。 根据轧制产品的轮廓,轧辊的主体可以是光滑的(平面),用于轧制板材(板或带),也可以是带凹槽的,用于轧制成型材料(型材)。轧辊有两个主要部件,即 (i) 轧辊体和 (ii) 轧辊颈。有两个脖子,每边一个。本体是直接接触工件金属并使其变形的部分。图 1 显示了辊筒和辊颈的一对开槽

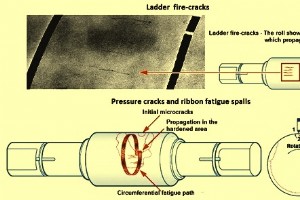

轧机轧辊异常及故障 轧辊是轧机的变化部件,用于减小被轧材料的横截面和形状。它们是轧机的高应力部件,容易磨损。它们用于扁平材轧机和长材轧机。轧辊是轧机中最关键的部件,轧机的性能很大程度上取决于轧辊的质量和性能。 轧辊在恶劣的条件下运行,它们的应用需要耐磨性和韧性等多种性能的最佳组合。轧制过程中,轧辊承受高负荷,轧辊与被轧材料之间的接触区域受到磨损。轧辊还应能够承受轧制过程中它们通常暴露的机械和热波动。因此,卷具有有限的竞选寿命。运动寿命结束后,需要更换轧辊才能继续轧制。表面状态是决定换辊的标准之一。 从轧机中取出的轧辊在轧辊车削/轧辊研磨车间进行修整,并准备好在轧机中进行另一轮轧制。当直

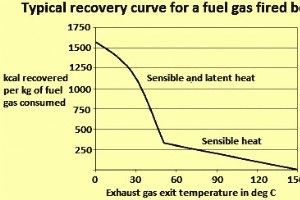

熔炉中的燃料燃烧和传热 炉中需要热量来加热炉料(要在炉中加热的材料),有时也需要加热化学反应。三种热能来源是(i)燃料燃烧,(ii)电能,和(iii)通过放热反应可获得的化学能。除了电热炉,这种热量(不包括化学能)的需求是通过燃料的燃烧来满足的。燃料可以是气体燃料(例如焦炉煤气、高炉煤气、转炉煤气、天然气、液化石油气等副产气体)、液体燃料(例如燃料油、焦油等)。 ,或固体燃料(如煤、焦炭等)。 所有燃料都含有势能。在燃烧时,这种势能在燃烧产物 (POC) 中释放。燃烧通常被认为是燃料和氧化剂之间的化学反应中热量和能量的受控释放。工业过程中几乎所有的燃烧都使用碳氢化合物燃料。典型碳氢燃料的

余热回收技术 废热是与离开过程并进入大气的空气、废气和/或过程产品的废物流相关的能量。它是在各种过程中产生的能量,没有投入任何实际使用,而是损失或浪费到大气中。它是在足够高的温度下从过程中排出的能量,以便以经济的方式将部分能量回收用于有用目的 在废热的定义中,这意味着携带热量的废物流最终会与大气或地下水混合,并且这些流中包含的能量无法作为有用的能量。环境对废弃能源的吸收通常被称为热污染。 余热回收可以通过不同的余热回收(WHR)技术进行,以提供有价值的能源并降低整体能源消耗。有几种 WHR 技术可用,可用于捕获和回收废热。 工业过程中使用的大量能源作为热量以废气、气流和离开过程的液体

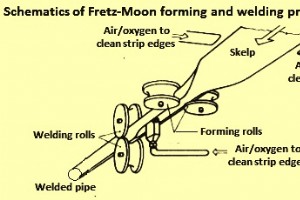

焊管生产工艺 钢管是长的中空管,主要用于将流体或流化产品从一个位置输送到另一个位置。它们主要通过两种不同的生产工艺生产,即焊管或无缝管。 焊接钢管采用纵向焊缝或螺旋(螺旋)焊缝生产。这些管道的直径范围从大约 6 毫米到 2,500 毫米,壁厚范围从 0.5 毫米到大约 40 毫米。 生产焊管的原材料是轧扁产品,根据管材生产工艺、管材尺寸和应用,可以是热轧 (HR) 或冷轧 (CR) 钢带/钢带,以及 HR 宽钢带或盘子。该起始材料可以在热或冷条件下形成管状。成型工艺可以是连续成型工艺,也可以是单管成型工艺。 在连续管成型工艺中,从蓄能器中取出展开的带材,将连续卷材的前端和后端焊接在一

生产TMT钢筋的Tempcore流程 用于生产钢筋(钢筋)的 Tempcore 工艺是一种专利工艺,在该工艺中,热轧棒材在钢筋从轧机的最后一个热轧机架出来时立即进行水强化表面淬火,并在随后的空气冷却过程中淬火后的外层通过芯部残留热量的消散而回火。 Tempcore 工艺是 1970 年代早期由比利时列日的 Centre de Rechaerche Metallurgiques (CRM) 开发的热机械工艺之一,用于从低碳钢坯料生产高屈服强度的可焊接钢筋,而不损害其延展性,并且不添加微量元素。合金元素。 钢筋的性能要求 强度与延展性、可焊性和成型性是钢筋最基本的质量要求。因此,屈服强

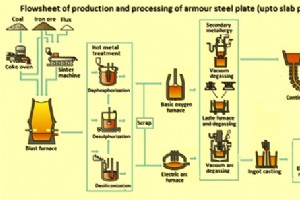

生产和 装甲钢加工 在当今的环境中,人们正在加速努力提供轻型装甲技术,这些技术可以在减小面积重量的情况下击败穿甲 (AP) 射弹。虽然其中许多努力涉及铝和钛等低密度金属的应用,但钢合金的选择在许多弹道和结构应用中仍然具有竞争力,因为它能够在商业和军事行动领域制造装甲部件可用的设备和人员。这是钢铁解决方案的一大优势。 钢是最好的全能装甲材料,尽管它的密度很高,因为它具有韧性、易得性、低成本、可铸造性和可焊性等特性。装甲钢不是普通钢,但它们具有高强度、硬度和断裂性韧性。它们用于在战斗中保护物体免受弹丸损坏或压力。这些钢通常以热轧板的形式用于装甲车辆的制造中。 装甲钢的主要特性,如韧性、硬度

制造工艺