在制造业中可以看到许多不同形式的废物。其中一些浪费包括体力、时间和才能。 物理废物是指必须丢弃、回收或出售的过程中剩余的任何东西。对于每个过程,都存在不可避免的预期浪费量。然而,我们将关注的废物是由于设备或过程可靠性问题而产生的多余废物。有很多过程是一次性过程,如果在过程中中断,所有的材料都会成为浪费。 时间浪费还直接关系到设备和过程的可靠性。任何时候系统因计划外维护而停机,这意味着需要额外的时间来弥补工作、闲置的人力和纠正缺陷所需的人力。在很多情况下,弥补工作所需的额外时间属于加班或加班。 人才浪费是指利用时间和教育来修复或纠正流程或设备故障。总是需要使用人才来解决失败。真正的损失

Electrivert Inc. 最近推出了一种新的布线和端接 (C.A.T.) 扫描流程,以帮助客户提高效率、可靠性和可维护性。 四阶段流程是对公司机器、系统和流程的深入分析,确定以下关键领域的改进机会: 布线选择和整合 连接器选择和整合以实现更加模块化的设计 简化的构建过程 降低制造和安装成本 提高可靠性 更好的可维护性 修改以满足 UL 和 NFPA 法规 “Electrivert C.A.T. 扫描使我们能够帮助我们的客户简化他们的设计、降低成本并提高整体效率,”Electrivert 的业务发展经理 Jody Williquette 说。 “我们的服务确定了提高

在机场为运输安全管理局 (TSA) 工作的人知道在鱼缸里是什么感觉。他们总是向不耐烦、挑剔、挑剔的观众表演,因为我们大多数人被迫观看他们工作的时间比我们想要的要长得多。当然,如果你只是不耐烦地排队等待,那么观察和批评才是你真正需要做的(或者你可以在手机上大声说话)。 我们大多数人站在那里通常可以识别出一些可能更适合另一行工作的人。站在我周围的一些沮丧的人有时对此非常讨厌和口头上。然而,有许多 TSA 工作人员清楚地感觉到他们正在与客户打交道,并试图使流程对他们来说更顺畅、更快甚至更友好。 这让我开始思考这些年来我参与的各种工厂维护和制造评估,以及与之相关的各种改进工作是否成功(或失败)。

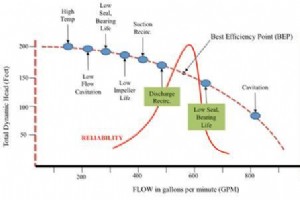

RM 集团的 Ron Moore 在他的著作“使常识成为普遍做法”中解释说,工厂安全性和可靠性是相互关联和相互关联的。他承认,您可以通过仅专注于改进安全实践(例如,佩戴个人防护设备 (PPE)、实施更好的许可、使用适当的上锁/挂牌程序等)来获得更好的安全绩效。然而,摩尔也坚信,表现最好的工厂对他们的所有做法都非常严格,并由此在他们的所有绩效指标中获得协同效应。 图 1 和图 2 显示了来自更大数据集的示例,这些示例证明了可靠性(资产利用能力)和安全性(受伤率)之间的强相关性。这支持了更可靠的工厂是更安全的工厂的说法。 图 1 图 2 我的经历支持摩尔的观点。在过去的 3

丰田在印第安纳州哥伦布市的制造工厂 Toyota Industrial Equipment Mfg. (TIEM) 已被命名为“公司年度最佳”,由哥伦布地区商会颁发。 TIEM 在最近的商会年会上获得了该奖项。 TIEM 总裁 Toshiya Yamagishi 表示:“丰田对这一认可感到非常荣幸。 “作为一家公司,我们致力于提高员工的生活质量,并为我们社区的整体成功做出贡献。” 每年,商会都会颁发一些荣誉奖项,以培养卓越的文化。这些奖项旨在表彰对印第安纳州哥伦布社区的质量和专业知识产生积极影响的商界做出的杰出贡献。 TIEM 因其影响员工、社区和市场的独特成就而被选为“年度公司”。 商

1961 年 1 月 21 日,约翰·肯尼迪总统在他对美国的就职演说中提出了他最著名的名言之一:“所以,我的美国同胞们,不要问你的国家能为你做什么,而要问你能为你做什么。为你的国家做。” 这个简单的声明是对所有人的挑战,不要坐等他人为您完成事情,而是自愿完成有益于我们国家的事情。这个挑战在当时是需要的,但我相信今天我们国家更需要它。我也相信我们可以将这个想法应用到我们目前参与的组织中。 在此期间,我与我们行业、我们的组织和我们生活的社区中的个人进行了多次讨论。我听说我们需要我们的组织这样做,我们需要我们的组织这样做,我们只需要所有这些组织为我们做更多的事情。许多想法都是非常好的建议,需要精

许多人可能因为渴望使用机械而被吸引到维护和可靠性行业。我接受过工程方面的培训,了解机器如何操作和工作。 机器以合乎逻辑的方式运行。它们都遵循自然的机械和电气定律。工程师在他们多年的学校教育中沉浸在这些法律中。维修领域的人们因为知道机器以合乎逻辑的方式工作和行为而茁壮成长。 在前一篇关于可靠植物的文章中 ,我指出了组织的安全改进工作与维护和可靠性改进工作之间的思想相似性。零伤害是可能的想法是任何获得动力的安全努力的关键概念,但工厂或组织如何真正提高安全结果? 在过去的 30 年里,我经历的是持续而稳定的安全改进工作。早些年,大部分重点是识别和消除不安全条件。重点是机械和物理设施。对于工厂运

Mobius Institute 宣布发布 iLearnBalancing,这是一种基于计算机的培训产品,可教授维护专业人员如何对工业机器进行就地动态平衡。培训通过 DVD 或通过网络通过 iLearn 在线学习门户提供,并在个人计算机上运行。 该软件旨在提供对不同类型不平衡的完整理解,包括静态、耦合和动态不平衡,以及纠正它们所需的内容。它还提供了确保您在平衡过程中不会追求错误解决方案的方法,如何判断机器是否真的失去平衡以及是否存在具有类似症状的其他故障情况。 作为 Mobius Institute 的 iLearnInteractive 产品线的一部分,iLearnBalancing

当我开始从事维护工作时,我喜欢查看工具目录,当然,也想象拥有其中一个巨大的工具集该有多好。您知道,该工具集适用于每项工作。与大多数其他新人类似,我买不起那种工具集,只好选择一个小得多的工具集。 随着时间的推移,购买工具来增加我的工具箱能力是基于对工具功能的需求和理解。事实证明,这是学习如何使用我的工具箱的好方法。 如果一开始我能够购买梦想套装,我可能不会使用一半的工具,因为我会发现自己不知所措并坚持使用我理解的核心工具,并且只是偶尔遇到一些我可能会发现有用的东西。那不会是一个很好的投资。通过在我了解其功能的情况下投资工具,我能够充分利用它们,并且它们会被使用,因为我通过“新玩具”的态度更加

整体设备效率 (OEE) 的传统公式(包括速度、质量和正常运行时间)将所有三个因素视为相等,并将 OEE 作为衡量 24 小时内设备效率的指标,假设 24 小时是所需的性能窗口。 大多数公司已经改进了计算以适合实际所需的性能窗口。罗伯特威廉姆森的例子是赛车需要以最佳性能运行的窗口。在您的工厂中,可能只有一个班次才能连续运行。 该指标开始用作工厂车间绩效测量,并且通过分析三个因素,分析工具来确定改进机会。这三个因素实际上都由操作员摆布,当需要设备时,操作员是工厂中最重要的人。 我认为所有三个因素(速度、质量和正常运行时间)不一定是一对一的线性相关性。速度增加的百分比是保持相同的质量还是按比

LumaSense Technologies Inc. 推出了一系列新的溶解气体分析 (DGA) 监测器,使电力公司能够更有效地减少由有故障的负载分接开关 (LTC) 和变压器引起的停电。 新的 SmartDGA 平台使用非色散红外 (NDIR) 气体传感技术,并采用独特的硬件设计,可减少安装时间。它旨在帮助公用事业公司以远低于传统 DGA 监测器的成本,实现对发电、输电和配电资产的广泛状态监测。 新生产线中的第一款监测仪 SmartDGA Gauge 将成为业界首款用于 LTC 的专用在线气体监测仪。它无需载气,无需频繁校准,可改装为 LTC 以提供资产状况状态。 “我们相信智能电网始

整体设备效率 (OEE) 的问题之一是它是一个输出过程度量(速度性能 x质量 x 正常运行时间)。它非常适合作为衡量机器性能的过程指标,但它忽略了过程中消耗的资源。如果有足够的资金,我可以改进任何或所有因素,并达到衡量我的任何机器 OEE 目标。 在过去的文章中,我已经指出了 OEE 三个因素同等权重的谬误,并解释了一家工厂通过将质量变化增加七倍来使质量的成本影响对 OEE 的影响的努力。 1% 的减少变成了 7% 的惩罚。 因此,我认为返工成本已计入等式;然而,它仍然是一个性能指标。好的,那么如果它是一个性能指标呢?这是教给您公司的财务人员、会计师或财务主管的指标吗?它会有什么意义?它与

在讨论维护计划时,标牌和标签的重要性常常被低估甚至被忽视。既然我们是视觉动物,而视觉工作场所正是这一点的直接应用,我们应该花几分钟时间回顾一下标牌和标签的一些原因和应用,以便在我们的节目中获得更多关注。 标牌可能有多种原因,例如: 合规性(例如,个人防护设备、电弧闪光、交通部标牌) 访问控制,例如“仅限授权人员” 消防安全,例如灭火器位置和消防出口 一般安全(例如,叉车交通注意事项) 行为和训练目的(安全提醒和 CPR 操作指南) 标签通常更具体,但用途也多种多样。示例包括: ANSI 标准的管道标签 CMMS 的设备标签 存储位置标签 特殊工具和工具 安全设备

在过去一年左右的时间里,降低可靠性成本的问题一直存在。许多维护预算在没有正当程序或随着时间的推移反映真实成本的情况下被削减。我最近参加了一个会议,讨论了这个话题。 在我听到的所有讨论中,最有效的声明是用以下问题回应 CEO 或工厂经理的请求:“您愿意减少多少安全支出?” 不幸的是,并不是每个人都将可靠性和安全性联系在一起。我想起了雪佛龙公司首席执行官戴夫·奥莱利 (Dave OReilly) 写给员工的一封信,他在信中说:“可靠性与安全性一样,是卓越运营的关键要素,需要我们不断关注。”我完全同意。 可靠性驱动安全,反之亦然。考虑到大多数事故不会发生在运行平稳且设备具有高度可靠性的情况下。

我们大多数来自传统的工厂组织,拥有运营组和维护组,拥有自己的主管和专业技术人员工艺品。 1990 年代后期,欧洲主要的邮政服务之一决定改变其工厂维护组织。在我自己的美国邮政服务中,多年来一直在谈论将运维监管结合起来并减少监管级别。说起来容易,但你怎么做呢?小心你想要的。 他们与工会协商改变“监督”的工作条件(工时、工资和工作条件的变化是协商的合同义务),将操作设备技术人员置于操作监督之下。在这样做的过程中,他们拆分了维修技术人员,并建立了与运营维护职能分开的工厂设施维护支持职能。 设施功能负责除操作设备之外的所有内容。这包括储藏室、保管室、暖通空调、工厂的所有基础设施和计算机化维护管理系

每个人都记得有一次,他们需要一个活梯来获取铭牌数据,但身边没有梯子,爬到了上面取而代之的是附近的东西。随着我们在所有日常活动中越来越意识到安全问题,这种行为会引发危险信号。在这里滑倒受伤的机会太高了,不容忽视,但人性说它会经常发生。 当您根据潜在收益考虑初始成本时,在您的工厂中以方便的间隔放置足够的梯子是维护成本的良好回报。您可以通过从梯子获得多种优势来利用这些资金,例如提高安全性、提高劳动力利用率和提高工作质量。 当技术人员使用梯子而不是爬上电机、油性齿轮箱、扶手和不稳定的物品来接触东西时,安全性会提高。即使是短暂的跌倒也可能导致手臂骨折、背部受伤或头部受伤。平均损失时间事故高达数千美元

阅读足够的原始设备制造商 (OEM) 推荐程序,您会注意到普通螺纹是正确的扭矩值紧固件。工业设施中的许多标准工作(和标准操作)程序列出了建议或要求的扭矩值,用于垫片更换、电机对准、轴承安装和齿轮箱重建等工作,但我们经常看到技术人员在工作现场没有扭矩扳手的情况下执行这些功能。可用性和管理强化在这里都发挥着重要作用。两者都需要解决。 可用性首先受到攻击,因为如果没有可用的扭矩扳手,您就不能很好地要求技术人员使用扭矩扳手。如果您在程序中列出了扭矩值,但没有可用的扭矩扳手,那么您将失去技术人员的信任。给人的印象是程序只是纸上谈兵,不必认真对待。从长远来看,这可能非常糟糕,因为您使用自己的程序来获取和

几年前,一个名为“卓越维护圆桌会议”的团体在西海岸开会,展示了它在前一年以及来年的发展方向。我们很荣幸有罗伯特威廉姆森出席,他给我们讲了一个让我印象深刻的故事,因为这是“赋予劳动力权力”的时代。它被称为“白手套故事”。我在其中添加了一些内容,以使您对某些操作有一个心理了解。当威廉姆森亲自讲述时,他也会这样做,尽管故事来自其中一个角色的真实经历。 一个制造工厂有几条生产相同产品的生产线。每个都有一个操作员,并且有几个由相同的维护技术人员提供支持。操作员的职责是操作机器,维护技术人员负责维护,甚至是我们所谓的调整。 3 号线的接线员是 Mike,技术人员是 Pat。迈克运行机器,当帕特不进行设

可再生能源历史上的一个里程碑发生在 2008 年,当时美国新增的风力涡轮机发电量超过了新的燃煤发电量。风力涡轮机发电成本持续下降,但许多工程师认为涡轮机的整体设计还远未达到最佳状态。 最近在加利福尼亚长滩举行的美国物理学会流体动力学会议上提出了提高风力涡轮机效率的新想法。 风能效率面临的一个问题是风本身——特别是它的可变性。风力机在稳定风流下气动性能最佳,叶片在阵风、湍流、上游尾流和风切变等条件下效率下降。 现在一种新型气流技术可能很快就会提高大型风力涡轮机在许多不同风况下的效率。 雪城大学研究人员 Guannan Wang、Basman El Hadidi、Jakub Walczak

根据英国标准协会关于资产管理的 PAS-551 标准,资产管理被定义为:“系统和协调的活动和实践,组织通过它优化和可持续地管理其资产和资产系统、相关的绩效、风险和支出整个生命周期,以实现其组织战略计划。” 当然,在这个定义中体现的是各种类型的资产(有形的、财务的、人力的、信息的和无形的),它们都有助于组织战略计划。最佳实践要求为实物资产制定和实施资产管理计划,包括三个主要子计划(运营、维护和风险)或其等效项。 本文的主要重点将放在实物资产上,但您会发现此处确定的一些资产管理风险将与其他资产类型类别共享。作者认为,至少有五种此类风险主要导致组织未能最佳地管理其资产:1)不知道他们拥有什么;

设备保养维修