考虑到PCB制造效率,拼板是必须的。一方面,面板化导致PCB制造效率的提高,从而可以减少交货时间。另一方面,对于形状不规则的小型PCB,拼板是最有效的制造方式。对于PCB组装,拼板化是有帮助的,因为它可以降低人工成本,便于控制产品质量。 但是,面板化也有一些限制。整个PCB面板的尺寸必须符合自动化设备的制造能力,包括浆料印刷机、SPI设备、SMT机、回流炉、AOI设备、AI Panasert和波峰焊机。一般来说,整体布局的最大尺寸为450x330mm,而整体布局的最小尺寸为50x50mm。一些不规则的PCB尺寸小,不能拼板,只能依靠辅助车辅助制作。 然而,PCB制造商和SMT制造商

现代科学技术的发展导致电子元器件的微型化和SMT技术和器件在电子产品中的大量应用。 SMT制造设备具有全自动、高精度、高速的特性。由于自动化程度的提高,对PCB设计提出了更高的要求。 PCB设计必须符合SMT设备要求,否则会影响制造效率和质量,甚至可能无法完成计算机自动SMT。例如,当 MARK 未完全满足时,机器可能会频繁出现故障; PCB形状、夹边、面板设计不合理会影响制造效率,导致焊盘缺陷甚至无法完成机械制造。 SMT及其属性 SMT,表面贴装技术的简称,是一种先进的电子制造技术,将元器件焊接安装在PCB的规定位置。与传统的THT(通孔技术)相比,SMT最显着的特点是提高了自动化制造程

现代电子系统正朝着小封装、大规模、高速化的趋势发展,随着SLSI(超大规模集成)芯片密度越来越大,如何分析和处理等问题不可避免。与高速电路设计中的互连和堆叠问题。目前,电子产品的射频频率达到数百或数千MHz,上升沿和下降沿都变得非常陡峭,PCB布局规则和基板材料的介电常数在工艺设计中对系统的电气性能至关重要。这样的产品。 高速PCB设计作为目前大多数电子产品研究中的一个重要过程和步骤,其主要问题包括时序问题、噪声干扰和EMI(电磁干扰),其解决方案关系到系统设计的正常运行。 目前,传统的设计方法导致产品的可靠性和成功率较低,这为嵌入式应用系统中高速PCB设计的研究提供了较高的实用价值和

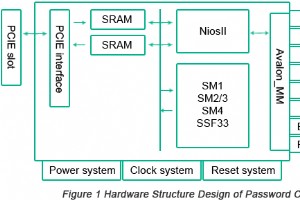

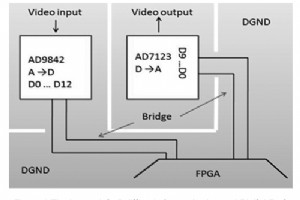

当前,互联网技术的飞速发展见证了电子邮件、在线支付和个人通信的大量应用。在此背景下,信息安全已成为世界各国的重要研究课题。 PKI(Public Key Infrastructure)技术利用公钥理论和技术提供安全服务。 PCIE(Peripheral Component Interface Express)技术作为应用串行数据传输和点对点互连技术的第三代I/O总线标准,在高速设备中得到了广泛的应用。在数字系统设计领域,较高的时钟频率导致在信号完整性、电源完整性和串扰等方面存在一些问题,传统的PCB设计无法满足系统稳定性的要求。 本文根据PCIE高速串行传输的优点,提出了一种基于PCIE的

随着通信技术的发展,无线射频(RF)电路在手机、蓝牙产品等领域的应用逐渐广泛,射频电路已成为无线电传播的核心技术。然而近年来,随着4G的逐渐普及和数据传输量级的明显提升,对射频电路的PCB设计提出了挑战。毕竟,射频电路传输的信号数量每天都会增加数百倍。此外,由于射频电路主要应用于便携设备,具有小型化和便携性的特点,整个电路的基本要求是体积小、布线均匀合理、微器件之间不相互干扰。然而,手机内部组件之间发生电磁干扰似乎是不可避免的。不用担心。可以应用一些操作来有效降低电磁干扰造成的影响。本文将为射频电路带来合理的PCB设计,该设计的特点是体积小,抗干扰能力明显。 基材的选择 由于某些IC(集成电

如今,大多数高速电路系统都使用多层PCB,并且许多电路系统具有众多的工作电源,这对图像平面设计提出了严格的要求,特别是多个电源/地平面之间的关系的解决。此外,在器件层设计上需要设计特殊的覆铜表面,以阻止振荡器产生RF(射频)能量,并为大功率元件提供出色的散热。 图像平面的功能 图像平面是与印刷电路板中的信号层相邻的覆铜表面。图像平面的主要功能包括: 1)。降低回流噪声和 EMI(电磁干扰)。图像平面为信号回流提供低阻抗路径,尤其是当配电系统中流过大电流时。更重要的是,它们减少了信号和回流形成的闭环面积,从而降低了EMI。 2)。控制高速数字电路中信号线之间的串扰。串扰由比值 D/H

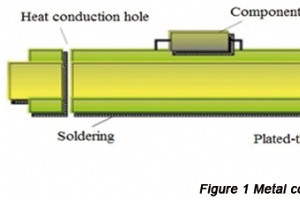

作为最常见的元器件集成平台,多层PCB将电路板和元器件连接在一起。随着电子产品的轻、薄、小、高性能化,IC元器件的集成度越来越高,PCB的集成度也越来越高。结果,发热明显增加,PCB的热密度越来越高,特别是由于A/D或D/A等高频IC元件的大量使用和电路频率的提高。如果大量的热损失未能散发出去,将极大地影响电子设备的可靠性。据统计,在导致电子设备故障的因素中,温度占比高达55%,居首位。随着温度的升高,电子元器件的故障率将呈指数增长。一旦环境温度升高10°C,一些电子元件的故障率会增加到两倍大。对于航空航天产品来说,这种热控设计更是不容忽视,特殊环境下各种电路的设计方法不当,可能会导致整个系统

电子技术的快速发展导致电子产品的计算速度、计算频率和完整性方面的即时改进。此外,随着电子产品体积的缩小,体积功率密度越来越高。此外,向厚度、轻量化、微型化的发展方向,都使电子元器件具有单位体积热值增加的特点。随着电子产品的升级换代,由于PCB中热流密度的快速增加,其可靠性受到严重影响。根据10度原理,温度每升高10摄氏度,部分元器件的部分参数就会降低一半。根据一项研究,55% 的电子设备因温度绕过组件的额定值而损坏。因此,合理的元器件布局和PCB散热一直是工程师必须考虑的主要因素。 电子产品的热设计通常分为以下几个层次:系统级、板级和封装级。板级热设计是指散热器、电子模板和PCB的热设计。

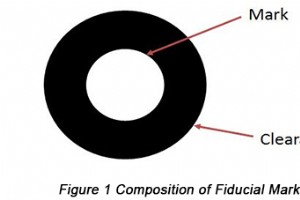

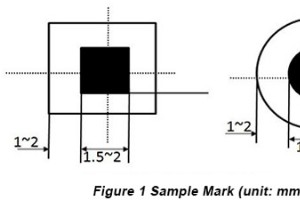

印制电路板作为各类电子元器件的重要载体,为元器件提供优良的机械支撑,并根据逻辑电路通过不同厚度的铜箔线和不同尺寸的焊盘将元器件连接起来,实现产品的电气性能。由于电子产品大多采用SMT制造,PCB设计的好坏既直接关系到电气性能的正常运行,也关系到PCB组装制造的有效运行。结合Fiducial Mark对印刷质量的影响,本文以点对面的方式讨论了PCB可制造性对电子产品制造领域的重要影响。 基准标记的功能 在采用SMT设备的方法进行电子产品量产的过程中,每批组装的PCB都必须符合正确的电路板和准确的位置的要求。人工操作无特殊设计,效率低,精度低,容易造成产品缺陷。 一般可以通过定位孔或Fidu

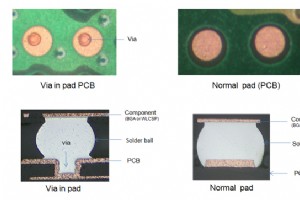

底部填充技术分类 底部充填可分为基于毛细流动理论的流动底部充填和非流动底部充填。目前,适用于BGA、CSP等芯片的底部填充技术主要包括:毛细管底部填充技术、SMT热熔胶片技术、ACA(Anisotropically Conductive Adhesives)和ACF(Anisotropically Conductive Films)技术、ESC(Epoxy Encapsulated焊接连接)技术等。对于毛细管底部填充技术和SMT热熔胶片技术,助焊剂和填料相互独立,而对于ACA和ACF技术和ESC技术,助焊剂和填料合二为一。 毛细管底部填充技术 毛细管流动性的理论是这样的。液态环氧树脂等流动

印刷电路板 (PCB) 由一层到多层介电和导电材料组成。当粘合到电路板上时,这些层会承载为各种家用电子产品供电的电路,例如闹钟、厨房电器、桌面用品、计算机和移动设备。 PCB 还用于大量工业工具和机械,以及医疗设备、政府计算机和存储系统以及航空航天设备。特定电路板的层数和尺寸决定了 PCB 的功率分布。 什么是多层 PCB? PCB 层是印刷电路板功率和容量的决定因素。人们经常想知道一层 PCB 是否足够,或者使用两层或四层 PCB 是否更好 - 提示:没有三层 PCB 之类的东西 - 或多层范围内的东西。 虽然层数在很大程度上取决于您的预算和 PCB 板的功能需求,但这确实会引发

HDI是High Density Interconnection的简称,是20世纪末开始发展起来的一种印刷电路板技术。传统PCB板采用机械钻孔,缺点是成本高,孔径为0.15mm,受钻孔工具影响难以改进。然而,对于 HDI PCB,使用了激光钻孔,并且一经推出,就受到了广泛的欢迎。 HDI板也称为激光板,其孔径通常在3.0-6.0mil(0.076-0.152mm)范围内,线宽3.0-4.0mil(0.076-0.10mm),从而导致焊盘尺寸可以大大减少,以便在每个单位区域中可以安排更多的布局。 HDI技术适应并推动了PCB行业的发展,目前HDI电路板已大量应用于各种设备中。 在电路板设计方

自 1980 年代首次用于高度可靠的军事装备以来,刚挠性 PCB 已广泛应用于高科技领域。时至今日,软硬结合板已成为PCB行业的研究热点之一。结合刚板的支撑功能和软板的高密度和柔性功能,软硬板能够在不同的组装条件下完成3D组装,满足电子产品轻薄小尺寸的要求.因此,软硬结合板应用领域十分广泛。 大多数刚硬板都有埋孔和盲孔。在选择PCB的类型时,您有很多机会选择埋孔/盲孔的刚硬板,因此在报价之前有必要了解它们。 刚柔结合板的优点和好处 如今,刚柔结合PCB广泛用于便携式、医疗和军事应用。在各类PCB中,刚硬PCB对恶劣应用环境的抵抗力最强,在此基础上其应用领域将更加广阔。由于其灵活的特点,空

在IC(集成电路)设计和制造的可持续发展中,信号传输延迟和噪声等一些问题的突出对信号的完整性产生了影响。因此,必须对PCB设计过程中的问题给予足够的重视,对电子产品的试制、制造等工艺流程进行监管。此外,为了解决传统设计模块下的这些突出问题,实现EMC(Electro Magnetic Compatibility)技术的合理应用,PCB设计还需要进行一些改进。本文主要探讨EMC技术在电子设备PCB设计中的应用策略。 EMC 概述和问题 EMC是指设备或系统能够正常运行而不受电磁干扰的干扰,并且拒绝对电路环境中的任何部分提供电磁干扰的能力。 在设计电子设备的PCB时,信号干扰问题通常会出现信

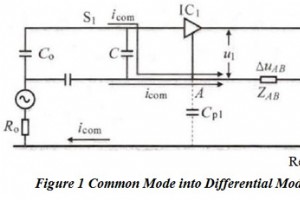

PCB 接地 • 公共代码干扰对PCB内部信号的影响 印刷电路板 (PCB) 内部印刷线路具有相对于参考接地板的寄生参数,当功能信号在 PCB 内部传输时,电路中同一网络中的同一等电位节点不再等电位。 PCB内部的电流i从源端开始,经过一系列载流子返回信号源,形成一个信号。更重要的是,我倾向于沿着低阻抗的路径流动,因此我通常保持不变,阻抗的稳定性。 图 1 显示了 PCB 内部将共模干扰转化为差模干扰的过程。 id 是指 PCB 内部流动的差模电流,而 icom 是指从 PCB 外部开始并通过参考接地板流入 PCB 或从 PCB 内部开始并通过参考接地板返回 PCB 内部的共模电流。高

元器件布局必须满足整机电气性能和机械结构的要求,以及SMT生产工艺的要求。由于设计引起的产品质量问题难以克服,PCB设计人员必须了解基本的SMT工艺属性,并根据不同的工艺需求进行元件布局设计。优秀的设计可以将焊接缺陷降到最低。 整体组件布局设计 • PCB 上的元件布局应平整、均匀。质量大的元器件在回流焊过程中热容量大,布局过于完整造成局部低温,导致虚焊。• 大元器件周围应留有维修空间(左尺寸应与SMD返修器加热头兼容)。•高频元件应均匀放置在PCB边缘或机器内部的通风口位置。•在单混合过程中组装、贴装、插件应在A面。• 在双面回流混合组装过程中,大型贴装和插件应在A面,元器件在A面和B 应

为了纠正PCB制造过程中产生的错误,Mark参考了一组用于光学定位的图案。标记可分为PCB标记和局部标记。 标记模式 标记的形状和尺寸应根据不同型号贴片机的具体要求进行设计。图1是Mark的一个样本,下表是Mark的一般要求。 形状 实心圆(●,最佳选择)、三角形(▲)、菱形(◆)、正方形(■)、十字(+)、空心圆(○) 尺寸 直径在1.5-2mm的范围内。 mini版和高密度版面的标记可以缩小,但直径至少要0.5mm,最大直径5mm以上。 表面 裸铜、镀锡、镀金(镀层要平整,不能太厚) 周边 考虑阻焊材料颜色和环境的对比,Mark 周围有一块没有阻焊的区域(1~2mm)。

适用于 PCB 的最基本的制造设计形式是 PCB 设计软件中的使用设计规则和设计规则检查。设计规则检查 (DRC) 是查看设计以查看其是否符合 PCB 制造商的制造能力的过程。通常,设计人员会从制造商那里获得 PCB 制造商支持的最高公差,将这些公差加载到他们的设计程序中,然后对他们的预期设计运行设计规则测试。设计规则检查通常集成到 PCB 设计软件中,通常不被视为附加服务。更先进的制造分析软件设计也可用于寻找更复杂和不太明显的设计缺陷。通常,PCB 制造商向客户提供 DFM 软件检查作为一项额外服务。这种区别的原因是高端 DFM 软件的附加成本以及使用它所需的额外培训。 1。饥饿的热量 当

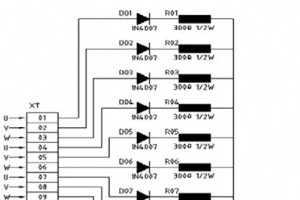

与软件系统的开发相比,电子产品的硬件设计及其优化也出现了耗时长、成本高等实际问题。然而,在实际设计中,工程师往往更关注原则性很强的问题,而导致对印刷电路板运行产生重大影响的只是一些我们必须一遍又一遍地纠正的细节错误。完美生成PCB是不可能的,但可以逐步优化。本文将首先列出电路设计、PCB生产和维护方面的一些问题,然后提供一些易于使用的方法来在有限的成本内优化定制PCB。 多路电源整流LED的耐压保护 以某走廊公用电力均分为例。为保证电路正常工作,采用多路电源为电源模块供电,即参数为“Uin=AC85~264V”的AC-DC模块。 IN4007整流LED串联300Ω1/2W碳电阻,用于多路输入

随着功率元件采用越来越小的表面贴装封装,重要的是要提出一种一致的方法来降低 PCB 设计中这些元件的散热需求。虽然对 PCB 设计的热特性进行精确的数学分析可能是一个复杂的过程,但可以应用一些简单的规则来改善设计的热传导。最终,正确控制设计中的散热将使您能够生产出更可靠、更经济的 PCB 设计。以下是对标准散热模型的简要讨论,然后是一些在您的设计中处理散热的一般规则。 首先,重要的是定义将在本条目的其余部分中使用的术语。下图展示了我们在讨论热管理时必须考虑的功率 IC 的不同组件。在本文中,我们将讨论组件的结、顶部和外壳的温度以及它们对周围环境的热阻。 掌握了这些术语后,我们将简要

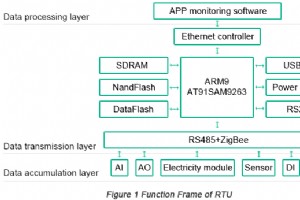

工业技术