“如果你有问题,如果没有其他人可以帮助,如果你能找到他们,也许你可以聘请...... A-Team。” 啊,经典电视剧。前美国陆军特种部队上校约翰·“汉尼拔”·史密斯组建了一支训练有素、训练有素的专业部队,周游世界,执行纠正错误和帮助受压迫者的任务。 如果您认为 A-Team 与 George Peppard 和 Mr. T 的职业生涯一起消亡,请再想一想。它仍然存在并且运行良好......并且在 Holcim (US) Inc. 中领先维护和可靠性改进。 在这家水泥和矿物部件生产商,维护和可靠性总经理 Steve Lindborg 组建了一支技术精湛、训练有素的专业队伍。他们周游全国

我不禁将一些家庭和植物的功能相提并论。我认为工厂的不同部门之间经常会像家庭一样相互影响。 如果部门就像家人一样,哪个部门是妻子,哪个部门是丈夫?也许我对这篇文章很失望,但对我来说很清楚。运营是妻子,维护是丈夫。让我解释。 想想谁经营你的家庭并做出决定?说谎的丈夫会说他们做决定;诚实的人会承认他们的妻子确实如此。 作为不可避免的后果,似乎许多丈夫(和维修部门)最终都会得到一份“蜜糖”工作清单。这是您的配偶(运营)认为必须在不久的将来完成的工作清单。我的建议是,家庭(和工厂)要非常小心,工作实际上是如何出现在名单上的,以及它们的优先级如何。第一步是询问是否真的需要完成这项工作。这个问题

公司经常会问,如果他们拥有分散的维护组织,维护计划和调度是否有效。是的,它会的。事实上,他们需要计划和调度,就像一个集中的商店一样。让我们回顾一下原因。 集中维护组织擅长计划和调度——如果他们没有对运营问题给予足够的关注,就会出现故障。运营组可能会觉得有一个“维护黑洞”。 “工单进去了,出不来。”或者,他们说,“我必须让维护今天做或承诺明天做;否则,他们永远不会做!”所以,我们分散维护,为每个区域提供自己的维护力量。 分散的单位可以向单个维护经理报告,但他们主要负责其指定区域的维护。这些单位甚至可以向运营经理报告。这些变化中的任何一个都可能与负责特定机器的机组人员中的每个人同时发生。以所有

Steven R. Covey 说你必须“以终为始”。很好的建议,但是当您不确定结局是什么样子时,您会怎么做?事物总是处于不断变化的状态——设备变化、竞争环境变化、人员变化和期望变化。 多年前进入维修领域时,我有一个优势:我对维修领域完全一无所知。我花了几年时间在发电厂和其他工业部门从事设计工程工作。就在我在哈雷戴维森的第一份维护工作之前,我花了几年时间进行项目管理,帮助工程组织将其设计投入生产。我的专长是计划如何完成工作,然后开始项目。我在“抛光黄铜”方面几乎没有经验。 这段经历对我的维护很有帮助。我有一小群经验丰富的人,他们现在站在哈雷戴维森历史上最大的十字路口,但我们并不知道。我

领导变革是实施成功的维护和可靠性改进过程的最重要方面之一。今天,许多人都希望立竿见影的效果,而他们有时会忽视文化变革及其对实施过程的影响。这种变革的领导者往往更关注花哨的技术工具和分析过程,而不是文化变革的需求和方面。我的经验是,您必须激励和鼓励人们改变自己的个人行为,以增强和实施 M&R 流程。此外,我已经看到可能存在巨大的变革阻力。这需要得到认可和管理才能最终成功。 我很幸运,在过去的十年里,我能够对嘉吉内外的 M&R 改进流程进行基准测试。这些访问包括世界各地的旅行。在最近访问我们宾夕法尼亚州的一家工厂时,我认识了一个文化变革阻力家庭,我想与您分享。 我想感谢我们可可和巧克力业务的

大多数依赖实物资产性能的企业都有一个被动维护部门。对故障做出反应和处理预算差异是这些组织的例行事件。扭转局面并在高效、可靠的环境中运营是一项巨大的挑战。 如果它像购买程序并安装它一样简单,那么每个人都将拥有一个很少失败的高效资产基础。了解导致持久结果的主要知识领域至关重要。本文回顾了一条经过验证的路径,可带来可衡量的改进。管理三个重要的知识体系有助于实现转变: 文化管理; 关键流程改进;和, 特定的变更管理实践。 很少有行业能够超越其他行业并维持真正提升其业绩的可靠性计划。名单很短,但例子包括军队、航空公司和核电。一些顾问指出,也许只有 1% 的工业维护组织可以真正被称为世界一流。

维护计划的好坏取决于其测量数据。糟糕的数据可能比没有数据更糟糕,因为糟糕的数据可能会导致错误的分析,从而导致错误的工作。 帮助确保良好数据收集的最佳方法之一是制定用于收集数据的精心编写的程序。对于大多数任务,尤其是对于看似像数据收集这样简单的任务,工厂往往看不到编写良好程序的重要性。 本文介绍了拥有良好程序的重要性,并提供了制定精心编写的标准维护程序所需的详细信息。 标准维护程序是描述如何执行维护任务的详细步骤列表,也是执行工作或任务的书面标准。 所有重复性维护任务都应由 SMP 负责,无论是谁执行这些任务,无论是工匠、承包商还是操作员。 预防性维护 (PM) 记录与标准维护程序有何

2008 年,美国制造工厂维护员工的工资平均增长了 3.06%,与 2007 年微不足道的 1.31% 的平均增长相比有了很大的提升,也是自 2004 年增长 3.09 以来最好的平均增长。这是根据一项全国薪酬研究得出的和咨询公司在为 Reliable Plant 编制的数据报告中 杂志。 今年春天,堪萨斯州奥拉西的 Compdata 调查收集了 2,164 家制造公司的员工薪酬和福利数据。这些公司在美国雇佣了 885,616 名员工,其中 10,673 名员工的职称严格定义为 Reliable Plant 作为“植物维护”。 RP报告的职称包括:工厂工程经理、维修经理、高级维修主管、维修

Zep Inc. 是各种清洁和维护解决方案的领先生产商、营销商和服务提供商,于 12 月 8 日宣布,由于客户订单显着减少,它正在将非销售人员人数减少 5%。由于总体经济状况,该公司在 10 月份意外地开始经历显着降低的订单率,同时继续经历高原材料投入成本。该公司于 11 月启动了一系列新的非销售人员裁员计划,预计其中大部分裁员将在第二财季结束时完成。 由于此次裁员,公司预计将在 2009 年第一财季(截至 11 月 30 日)报告约 190 万美元的重组费用。此外,该公司宣布立即冻结整个组织的所有非销售职位的招聘。 Zep Inc. 董事长、总裁兼首席执行官 John K

实施卓越可靠性 (Rx) 可以成为进化变革的催化剂。好处是显着的,成功的 Rx 实施的非凡结果有据可查。 有了如此有价值和明显的收益,似乎几乎可以保证实施 Rx 计划的成功。 工业周刊 报告称,在接受调查的 884 家美国公司中,有 72% 处于实施改进战略的不同阶段,例如精益制造、六西格码、全面生产维护、约束理论、Rx 或其他。在这些公司中,75% 的公司表示他们在实现世界级制造目标方面没有取得任何进展或进展甚微。只有 2% 的公司报告称达到了世界一流的制造水平。 为什么这么少的公司取得了更好的成绩?原因很简单——他们往往无法完全解决此类计划的非技术因素——人为因素。在任何制造系

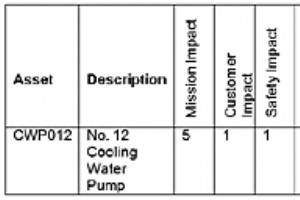

尽管大多数可靠性管理流程都基于管理关键资产,但许多组织未能完全理解重要性排名背后的含义。大多数可靠性专家会告诉您,“关键”资产对工厂任务的影响最大,无论是生产率、生产产品质量还是生产每件产品的成本。 在这种心态下运作,他们往往忽略了使每项资产首先成为“关键”的单一特征。通过正确构建关键性分析模型,可靠性工程将能够说明必须进行哪些可靠性增强来管理关键性,从而提高他们按关键性管理资产的能力。 号码里有什么? 建立关键性分析模型的第一步是定义将用于分析每个可维护资产的特征。这些特征应涵盖广泛的业务属性,例如: 使命和客户影响 安全和环境影响 能够隔离单点故障 预防性维护 (PM)

制造过程产生的废物问题日益严重,是企业和政府市场日益关注的一个来源。制造公司正被迫寻找替代制造工艺来解决这些问题并遵守环境法规。卓越可靠性 (Rx) 将通过确保可持续性和持续改进最终帮助您的组织解决这些问题。 Rx 是一种由文化变革驱动的经营理念,专注于将设备可靠性和过程控制作为现代制造运营的基础。通过在日常工厂运营中设计可靠性并营造预防和改进的文化,工厂可以作为更安全、更高效和更有利可图的企业运营。 为什么卓越可靠性 (Rx) 对可持续性很重要?卓越可靠性 (Rx) 使您的组织能够将精益的好处加速,通常高达 30%,以便您的组织可以更加努力地专注于降低能源消耗、消除导致浪费

根据最新的北美压铸协会 (NADCA) 2008 年度工资和附加福利调查的统计数据,2008 年维护人员的工资比 2007 年增加了 36%。事实证明,其他职业就没那么幸运了,例如 CNC 操作员的工资下降了 34%。 该调查结果基于对压铸行业37家国内企业的深入研究,以及对13个不同工作分类的综合审视。调查中的数据包括对每小时工资收入者的比较、员工的薪酬方式、获得的福利,以及对实践如何因公司规模和地点而异的分析。此外,还纳入了有关保险费率和旷工的摘要。 “这份工资和福利调查中的数据反映了包括加班在内的总工资,并表明了压铸行业正在经历的经济时代,”Daniel L 说. Twa

在当今严峻的市场中,重要的是要确保您在维护和可靠性职业中脱颖而出。在你的名字和今年的简历上加上CMRP的头衔。加入成千上万的其他 SMRP 成员,享受成为认证维护和可靠性专家 (CMRP) 的好处。 CMRP 计划涉及比其他认证更强大的课程。这是一项国际认可的、ANSI 认可的考试,包含全面的 M&R 内容。涵盖 M&R 的五个支柱,这是您获得信心和推动职业发展所需的全部知识。 ·业务和管理 ·制造过程可靠性 · 设备可靠性 · 人际交往能力 ·工作管理 所以去吧,参加考试并在你的名字后面加上一些权威。成为经过认证的维护和可靠性专家,让自己脱颖而出。 有关

经济衰退正在或即将影响到我们每个人,这意味着我们将再次被要求以更少的钱做更多的事情。随着维修部门人员流失,必须决定如何在人员越来越少的情况下继续保持运营平稳运行。 一个短视的选择是完全放弃状态监控 (CM) 程序,让机器运行故障,导致不可预见的机器故障和生产困难——可能大约在经济开始回升和工厂准备恢复全面生产的同时! 更好的解决方案是将技术与战略合作伙伴关系相结合,以简化运营、降低成本并保持工厂平稳运行。幸运的是,包括状态监测在内的非必要维护功能的外包趋势在当前经济不景气之前的某个时间就开始了,并且技术和程序已经很好地促进了远程监测服务。 趋势 尽管许多设施未能实现与采用预测性维护 (

在德国的 SAPPI GmbH,多年来,状态监测已远非未知数。由于全面的状态监测,一切都按计划进行。 状态监测是任何行业的重要课题。然而,并不是所有的状态监测措施都充分应用到真正控制所有机器和设备。这部分是由于一些公司在大规模状态监测方面存在财务限制。但从长远来看,系统故障后的经济损失明显高于在线状态监测系统所需的投资。 即使乍一看并不如此,Ehingen,一个小小的德国施瓦本省多瑙河上的小镇是造纸的圣地。 SAPI Fine Paper Europe 在此建立了其七个欧洲制造工厂之一。早在 1990 年代初,SAPPI 就实施了第一个状态监测措施,并很快发现设备监测对于竞争性和盈利性运营

索尔维位于法国塔沃的工厂采用了艾默生过程管理提供的技术,将维护部门的生产力提高了 10% 到 15%。索尔维集团最大的化工厂 Tavaux 工厂安装了艾默生的 AMS Suite 预测性维护软件,以更好地管理现场设备。 随着工厂的设备总数增加到 15,000 台,其中超过 20% 是复杂的仪器,工厂员工想方设法利用诊断功能来制定更好的业务决策。 AMS 套件:智能设备管理器与艾默生的 DeltaV 数字自动化系统一起,向整个企业的工人提供实时车间信息,通过在潜在的工厂故障发生之前识别它们来提高可靠性。 艾默生的 AMS 套件使 Solvay 能够在不到一天的时间内创建完整的设备信息数据

http://www.textron.com/newsroom/featured_stories/01_15_2009.jsp Lycoming Engines 的高级领导团队每周开会讨论业务的各个方面——从库存周转和供应商到新产品开发和安全问题。这些原本不起眼的会议的惊人之处在于,有来自当地工会的两名高级代表参加。 就在三年前,这种情况不太可能发生。管理层和工会之间缺乏沟通。 指导莱康明引擎的基本原则 Lycoming Engines 以安全、质量、交付、成本、领导力和团队合作的原则运作。它在过去三年中的改进表明,当领导者和员工共同创造愿景、公开沟通并坚持不懈地培训员工解决问题时

美国劳工部职业安全与健康管理局 (OSHA) 援引 Precision Industrial Maintenance Inc. 的指控称,该公司在一名员工在油罐车内被蒸汽致命击倒后,故意并严重违反了安全与健康标准。 2008 年 8 月 OSHA 检查其 Erie Boulevard 设施后,纽约州斯克内克塔迪的环境和工业维护公司被引用。 “这些引用包括与在需要许可证的密闭空间中工作相关的健康和安全危害,例如这个,”奥尔巴尼的 OSHA 区域主管爱德华杰罗姆说。 “必须迅速有效地解决这些情况。如果不加以纠正,它们会使员工面临窒息的潜在危险,这可能是致命的。” OSHA 已向该公司发

如果有机会赢得 1,000 美元,您会下注 10 美元吗?如果给出相反的选项呢?如果赔率相同,您会投资 10 美元来防止 1,000 美元的损失吗?你认为大多数人会怎么做? 让我们采用相同的场景并将其应用到成本/收益和风险/回报场景占主导地位的务实商业世界。企业是否愿意进行此类投资以防止此类损失?那些不进行投资的人通常会做出决定,因为他们相信他们的 10 美元投资可以防止其他人损失 1,000 美元。如果他们知道情况并非总是如此,他们的结论可能会改变。考虑以下场景: 假设当地一家电力公司 MegaWhatt 已选择投资 1000 万美元来维修 100 兆瓦的天然气涡轮发电机。在提出要求并

设备保养维修