全球董事会主席是有效工厂维护的大力支持者。 工厂生产、工程和物流工人板着脸说:“我不记得我们在 2006 年有任何停机时间”和“设备不是我们的绊脚石。” 整体设备效率的目标超过 90%(世界级被认为是 85%)。工厂领导说这些分数是可以实现的,或者已经超过了。 在某些关键任务领域,正常运行时间接近 100%。 维护的注意力同样集中在过去、现在和未来(最多七年)。 某些领域的响应式工作只占总任务负荷的不到 5%。 不可能的?白日梦?遥远的目标?不。这就是 BMW 制造公司位于南卡罗来纳州斯帕坦堡的工厂目前的可靠性状态 位于南卡罗来纳州斯巴达堡的 BMW 制造工厂占地 473 万

本田的小型货车和运动型多功能车组装位于阿拉巴马州林肯市的工厂让人联想到医疗中心。 这可能是理由的结果。设计精美且风景优美的外观 - 青草和五颜六色的树叶,以及带顶棚的环形车道 - 给人的印象是您正在进入一个专业的办公大楼,而不是拥有 4,500 名员工的制造工厂。 这可能与清洁度有关。该网站是无可挑剔的整洁。在最近对工厂 310 万平方英尺约四分之一的参观中,当天外人可见的异物碎片包括位于生产区外地板上的单个螺钉。 它可能来自一般意义上的秩序和组织。就像外科医生的推车一样,所有东西都有一个地方,一切都在它的位置。 也许是白色制服和实验室外套——所有在工厂工作的本田员工的标准着装。 或

是你的工厂在运营你,还是你在运营工厂? 画这个。来自工厂的人员驾驶汽车沿着道路行驶。维修经理蒙着眼睛开车。坐在维修经理旁边的是磨坊经理,他正从后视镜里看。在后座,生产经理敦促维修经理以最快的速度进行,同时警告他轮胎漏气了。 这种局面显然已经失控了。在工厂环境中,它同样失控。工厂管理经常关注过去的数据分析而不是未来的改进。由于专注于严格的短期成本控制措施而不是长期的可靠性结果,维护通常被“蒙住眼睛”。与此同时,运营团队正变得绝望,因此需要进行维护,这通常会提高制造速度,而无需为赶上生产计划而进行必要的停机。 在这种情况下,维护人员没有足够的人来完成工作,运营无法可靠地生产,并且成本高涨。对

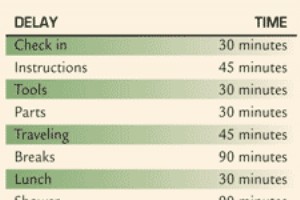

在最后一栏闲逛之后关于什么是扳手时间以及如何测量它,我想强调的是,很难相信扳手时间会如此之低。我们越了解相信有多难,就越明白为什么机会是隐藏的。 35% 是维护劳动力的典型时间。许多经理发现很难相信劳动力的生产力会如此之低。前一段时间,Danny Mallard 为我提供了一个数字方案,说明有意尝试将扳手时间降低到 35% 的难度似乎有多大。马拉德是杰克逊维尔电力局北侧发电站(一家发电厂)的维护经理。 考虑一个普通技术人员一天的工作(图 1)。开始了 10 小时的维护班次,技术人员首先用了 30 分钟在早上开始。这基本上是工作人员会面和技术人员喝一两杯咖啡的登记时间。主管给技术人员分配了几

在以前的可靠工厂 在专栏中,我们讨论了卓越润滑的“三大支柱”: 通过应用良好的润滑工程最佳实践做出正确的决策 以工作计划和程序的形式记录这些决定;和 培训个人执行规定的任务。 一个有效的润滑维护计划应围绕所有三个支柱建立,并以基于规定时间间隔(预防性维护)或某些预测工具(基于条件的维护)的适当设计任务为特征,无论是目视检查还是技术-基于油液分析或振动分析的方法。 不幸的是,太多工厂采用简单的“PM 计划”,其中润滑任务的频率基于生产计划而不是维护最佳实践。结果是不太理想的润滑 PM 任务间隔和开发基于条件的有效程序几乎不可能的工作。这种方法通常有很好的理由。对于许多工

很少有公司能够从基于状态的维护中获得全部好处。大多数情况下,CBM 计划属于以下五个类别或级别之一: 未参与: 这些公司很少进行基于状态的维护。 实验: 这些公司正在测试 CBM 检查和技术的各个方面。 开悟: 他们已经看到了 CBM 的好处并计划投资和扩张。 良好做法: 所有关键要素都已到位,该计划始终如一地产生实际收益。 最佳做法: 这些公司为他们的行业提供世界一流的计划。 有趣的是,大多数程序都处于中间位置。然而,无论您身在何处,您总能找到改进的方法。 你从哪里开始?问题是,许多项目人员不足、资金不足和培训不足。因此,他们只为试图“让工厂运转”。此外

如果你想追求成功,你必须让自己周围的人都在他们所做的事情上做得最好。这些专家拥有帮助您成功的热情、知识和经验。他们吃、睡和呼吸是他们特定的核心能力。让我们探讨一下这个话题。 CK Prahalad 和 Gary Hamel 通过这些陈述定义了核心竞争力:“竞争优势的真正来源在于公司管理层将公司范围内的技术和生产技能整合为使单个企业(和个人)能够快速适应的能力。不断变化的机会。确定核心竞争力的三个测试是,它提供进入各种市场的潜在途径,应该对最终产品的感知客户利益做出重大贡献,并且竞争对手应该难以模仿。” 在他的《从优秀到卓越》一书中,吉姆柯林斯将核心竞争力称为公司的“刺猬”。他将其定义为“一

事实: 制造部门一直担心因计划内和计划外维护而导致的停机时间。因计划外维护而损失的美元可能相当可观。 事实: 所有工业设施都使用某种类型的弹性联轴器来连接泵、压缩机、输送机和其他机械。这些弹性联轴器都需要一些维护措施。 问题和解决方案 您的联轴器和相关维护选项有哪些? 齿轮和网格型挠性联轴器需要润滑。要润滑这些类型的联轴器,必须先拆下润滑塞,然后在联轴器中填充润滑脂。 各种弹性体型挠性联轴器需要定期更换弹性体元件。不同类型的弹性联轴器的难度级别可能会有很大差异。有些,如标准钳口产品,要求将其中一个轮毂移回轴上,以便更换元件。可能需要移动机器以允许这种轮毂移动,这可能非常耗

普罗维登斯 , R.I. , 通过减少能源使用和危险废物的产生,继续对更清洁的环境做出重大承诺。 美国邮政服务罗德岛州车辆维修设施已加入环境保护署的国家环境绩效跟踪计划,这是一项合作伙伴计划,旨在表彰那些设定三年目标以持续改进环境绩效超出其法律要求的设施。 Performance Track 成员必须有内部系统来管理他们的环境影响,并公开报告结果。 罗德岛的车辆维修设施 专门监控可能影响环境的行动,以确保这些行动得到理解、计划、控制和检查。他们承诺在 2006 年至 2009 年期间将回收材料的采购量增加约 150%,并通过将工作票和车辆文书工作计算机化来减少纸张使用。过去,他

加勒比航空公司已采用波音基于网络的维护解决方案维护性能工具箱,以帮助改善其 7 架下一代 737 机队的维护- 800年代。 加勒比 将使用可用的 Toolbox 模块,包括库、任务、结构、创作和系统。这些模块将帮助航空公司简化一系列维护和维修活动,包括管理技术出版物和培训、定制在线维护手册、更新和跟踪维护任务卡以及执行核心维护和工程任务。 波音公司拥有完全正确的工具来帮助我们建立那种精益, 飞行公众和我们的董事会都需要有竞争力的航空公司,”加勒比航空公司维护和工程副总裁伊恩布伦顿说。 “我们很高兴能够为我们的客户提供通过最新维护技术增强的服务,这表明我们对降低运营成本和提高生产力和性

Nordson Power of Choice 计划让包装商通过最大限度地减少维护和停机时间以及优化粘合剂使用来降低包装成本和总拥有成本。 Power of Choice 计划为包装商提供了多种选择,无需前期资本支出即可获得新的和类似新的点胶设备。在许多情况下,包装商可以以低于与旧设备相关的停机时间、零件和维护成本来购买新设备。此外,包装商可以获得高效、易于操作的系统,这些系统具有强大的泵、精确的温度控制以及处理各种标准和低温粘合剂的灵活性。 装备获取选项包括: 合作+Plus计划: 包装商只需支付简单的月费即可获得 Nordson 的最新技术、零件和服务。该计划包括

卓越的润滑需要正确的工具来完成正确的工作。润滑剂过滤车和转运车是需要为手头的任务设计的重要工具。这个买家指南 查看制造商提供的产品和可用的选项。 润滑剂过滤器推车和转移推车都包含在本购买者指南中,因为它们很相似,而且一个装置可以同时用作过滤器推车和转移推车。根据定义,过滤车是一种便携式过滤系统,可用于从储液罐中过滤润滑剂。转运车是一种便携式手推车,可将润滑剂从供应源(例如手提袋或圆桶)输送到设备油槽或储液罐。 本买家指南重点介绍这些购物车上的可用选项。各部分如下: · 定制购物车 - 设计购物车通常很重要所需的规格。此列指示供应商是否提供定制单元。 · 购物车类型

为了通过自动执行预防性维护程序、提高库存管理效率和降低现场库存成本来提高生产力,许多公司正在将他们的润滑剂采购整合到一个单一的集成程序中。正确评估供应商将决定此类计划的成功。 “由于润滑管理在降低成本和提高生产率方面发挥着重要作用,成功几乎总是取决于找到合适的润滑产品和服务的单一来源来满足复杂的需求,”道康宁 Molykote 润滑油全球解决方案开发经理 Phil Grellier 说。 Grellier 建议在制定润滑管理计划时提出以下问题: 供应商是否提供全面的产品? 最能满足各种润滑解决方案要求的供应商提供完整的工业润滑剂系列,而不仅仅是“范围广泛”的产品。用于大容量应用的流体

确保安全高效的工厂生产是公司维护战略的重要组成部分。在 BakeMark SPA,目标是为客户创造最优质的产品,同时不断提高生产率并减少维护要求。 该公司位于意大利米兰东南部的克雷马,在意大利拥有 500 名员工,是荷兰跨国集团 CSM 的一部分。 BakeMark 致力于成为领先的烘焙原料供应商,是蛋黄酱、人造黄油以及面包和冷冻糖果中间体生产的市场领导者,年产量超过 18,000 吨。 为了找到实现其宏伟目标的解决方案,该公司融入了不同的维护理念,包括全面生产维护 (TPM) 的先进维护理念和日本持续增量改进的改善理念的实施。 “为了提高我们的产量,我们增加了操作员的责任,”克雷马工厂

由 ConocoPhillips 运营的炼油厂 比林斯 , Mont. , 是美国第一个因卓越的能源性能而获得环境保护署能源之星的公司。该炼油厂的设计、运营和维护实践使其在能源效率方面位居全国炼油厂的前 25%。 “我为康菲石油公司的Billings鼓掌 作为美国之一的炼油厂 的能源全明星,“EPA 区域管理员罗伯特 E. 罗伯茨说。 “对于制造商来说,能源是一笔不菲的开支,该设施证明了能源效率是一项可靠的经济和环境投资。” 结合了设施的节能设计和对声音运营的关注,比林斯 炼油厂的能源强度指数 (EII) 在具有类似原油产能的炼油厂中排名前 25%。该工厂在捕获和回收热

在航空航天项目中,没有“重做”。即使是很小的错误也可能导致代价高昂或致命。美国宇航局价值 1.25 亿美元的火星气候观测器在火星大气中燃烧殆尽,当时制造商为美国宇航局提供了英制推力测量值,而不是美国宇航局习惯的公制单位。一块松散的泡沫使七名航天飞机宇航员丧生。但粗心的事故也会发生在生产车间。 例如,在 2003 年,美国国家海洋和大气管理局耗资 2.33 亿美元的 NOAA-N Prime 气象卫星在加利福尼亚州桑尼维尔的洛克希德马丁卫星工厂的混凝土地板上坠落三英尺,受到严重损坏。当时一名工作人员未能证明它从用于翻转卫星的推车上卸下了两打螺栓,而其他船员没有按照程序在移动卫星之前检查螺栓是

在位于马里兰州阿伯丁的阿伯丁测试中心的大力支持下,美国陆军装备系统分析活动向责任区和国家培训中心部署了基于状态的维护箱、软件、模板和热仪器。这种部署允许对车辆操作、士兵热环境(安全)和车辆健康进行近乎实时的评估。 此外,AMSAA 正在研究使用车辆维护和运行历史的预测性维护算法。 AMSAA 与马里兰州阿伯丁试验场 ATC 联合设计的车载系统从车载传感器、数据总线、地形传感器和全球定位系统收集数据,并分析数据以确定车辆状况. 在实施 CBM 的第一阶段,AMSAA 为工程开发健康和使用监控系统 (EDHUMS) 确定了合适的硬件和软件,并完成了数据采集系统的初始战区安装。第 2 阶段包括开

最近,我很喜欢听惠普副总裁兼首席技术官 Phil McKinney 关于建立高性能创新团队的播客。我认为我们可靠性专业人员可以从 Phil 在这个主题上的想法中学到很多东西。 虽然在产品开发方面经常讨论创新,但同样的基本管理原则也适用于业务流程创新,例如改变组织的工厂可靠性管理方法。 我认为 Phil 的想法和建议对您的变革之旅非常重要,并且在许多情况下,会彻底改变您的工厂可靠性管理实践(请参阅本文末尾引用的他的播客链接)。 我借鉴了 Phil 建立高性能创新团队的框架,并将其与我实现工厂可靠性业务流程变革的理念相结合——从参与创新的规则开始,然后继续构建您的高性能可靠性管理业务流程创新

棒球运动员谈论路易斯维尔棒球棒的方式与小提琴家宠爱斯特拉迪瓦里或钢琴家赞美施坦威的方式相同。然而,球手们使用的语言比他们在音乐会上的同事更加丰富多彩。 “有一天我走进酒店房间——我们在圣路易斯——泰德刚刚得到了一些新球棒,”大卫卡塔尼奥的书“我记得泰德威廉姆斯”中回忆说,前波士顿红袜队投手查理瓦格纳。 “我进去的那一刻,他说,感受这些该死的蝙蝠。你知道,他咒骂了很多。他说,“该死的,这些是最好的蝙蝠。看看它们。感受那个狗娘养的。”我看着蝙蝠,然后坐在床上看着他。他正在刮蝙蝠的一些把手。木屑弄得满床都是。这并没有打扰他。 “然后他看着镜子......他看着镜子说,耶稣基督......耶稣基督

有一段时间,我认为整个“扳手时间”概念已经死了。但是我错了。在过去的一年里,我曾与两个必须进行扳手时间研究的组织合作。这个概念比以往任何时候都更频繁地出现在文章和会议中。我的猜测是顾问和教育工作者正在保持这个概念的活力。对于植物中的你,我想要你的意见(见本文底部的回复)。 什么是扳手时间? 扳手时间起源于 1910 年左右,当时为生产装配工人设计了一种称为时间和运动研究的概念。对每小时维修工人进行扳手时间研究的想法是衡量该工人花费在实际工作上的时间百分比。基本上,有人会衡量使用工具花费了多少时间。旅行时间、工作计划、获取零件、思考时间和其他非紧急时间活动不计入工作时间。 扳手时间研究通常会

设备保养维修