当前制造业的一些趋势正在加大制造精密孔和使用加长刀具进行车削操作的难度。对更严格的公差和可靠的可重复性的需求不断增长。新的高性能工件材料更难加工,增加了加工系统内的应力。为了节省时间和金钱,制造商正在将多个零件整合成单个整体式工件,这些工件需要在多任务机床上加工深孔和车削复杂部件。 寻求克服这些挑战的制造商必须研究其加工系统的所有元素,并应用确保成功的技术和工具。关键要素包括机床稳定性、刀具夹持、工件夹紧和刀具几何形状。一般来说,坚固的夹具、刚性刀具和仔细的刀具应用构成了精确、高效的镗孔和长距离车削加工的基本基础。 石油和天然气、发电和航空部件的生产商是更新工具和技术的主要候选者,因为他们

当机加工车间购买铣刀时,他们有两个主要考虑因素:刀具寿命和生产率。不幸的是,这些参数与工程师所说的负相关。 这是一种技术上的说法,当一个增加,另一个减少。 “您通常无法同时获得两者,因为您进给刀具的力度越大,它的磨损就越大,”OSG 的应用工程师 Daniel Dominski 说,OSG 是从航空航天到汽车等行业的立铣刀和其他切削刀具的领先供应商。和重型制造业。 这是一个难题 OSG 通过其 A 品牌 AE-N 立铣刀、具有类金刚石碳涂层的三刃仪器,可提高平滑度和耐磨性,以及更大直径的核心,可实现更高的操作速度而不会过度使用工具和缩短其使用寿命。 更长的刀具寿命带来巨大的节省 这对

厌倦了使用菱形切削工具进行导角工作?我们探索由导角带来的问题,并与刀具制造商讨论优化以满足您的需求的最佳方法。 对于通用车削加工,CNMG 型 80 度金刚石长期以来一直是首选刀片。它们广泛可用,价格合理,并且在各种材料中提供良好的刀具寿命。它们还允许机械师使用相同的工具来面对和转动工件,从而简化设置并减少因换刀而浪费的时间。由于这种双重用途,80 度金刚石至少可以腾出一个工具站,这对于拥挤的车床刀塔来说是一个重要的考虑因素。 现状:负导程角影响刀具寿命 当工件材料属于“切割起来不太有趣”类别时,挑战就来了。镍或钴基耐热超合金,例如 Inconel 718 和钴铬 (CoCr)、Ti-

这种具有挑战性的材料对切削工具提出了独特的要求,但结合研发、实验室测试和实际应用的结果正在产生有效的解决方案。 铸铁仍然是最难加工的材料之一。这主要是因为它的成分不一致,结构也各不相同,尤其是在外表面。这导致可加工性的显着变化。在加工铸铁时,也可能必须考虑中断切削或不稳定的机器条件。这些因素对切削刀具尤其具有挑战性,尤其是用于大批量生产的粗加工刀具,刀具寿命和工艺可靠性对成本有很大影响。 尽管轻金属合金的使用增加,铸铁仍然大量使用。例如,轻金属合金的兴起意味着当今中小型汽车的发动机缸体通常由铝制成。然而,在具有大约 2 升或更大发动机的大型汽车中,铝制发动机缸体需要更大。在这种情况下,

制造商希望事半功倍以保持盈利,因此远程测量至关重要。以下是您需要了解的有关从几乎任何地方收集关键测量点的工具的信息。 计量学是一门测量科学。这是一个技术性很强的话题,但对于汽车制造商、航空航天设施、医疗制造商以及其他任何参与生产分立元件的人来说,计量学主要是为了确保零件特征的深度、直径、位置、长度和角度都符合尺寸公差。 然而,计量学不仅仅是千分尺和高度计,从尺寸数据收集开始,然后是统计分析。 自动化且经济高效 在质量管理中使用统计数据并不是什么新鲜事。事实上,它已经有将近 100 年的历史了。最初由物理学家和工程师 Walter Shewhart 提出,他为减少零件变异所做的努力导

许多已经运营了几十年的制造商在涉及到他们的旧机器时都面临着类似的问题。当然,定期维护是必须的。但是如何让您的设备恢复到新设备时的主要效率和质量? Ultra Tech Machinery 的高级产品开发/应用程序专家 Rick Moscarino 每年至少会遇到几十次这个问题。找到合适的工程团队是获得最有利于您的答案的关键。 “再制造商应该由内而外地了解制造。他们应该知道,再制造机器或重建关键机器的部件有很大的潜力,”Moscarino 说。 这种潜力是关键。再制造不是简单地修复机器,而是可以使机器变得更好,尤其是在购买后需求可能发生变化的情况下。控制系统可以进行改造,并且几乎可以在流程

每个运营经理的首要目标是减少车间的错误,无论是机械错误还是人为错误。虽然 0% 的错误率很难实现,但现实情况是,即使是一小部分错误也会很快累积起来。 Competitive Production 的一篇文章 把这个放在眼里: 在带锯切方面,错误仍然是管理人员最关心的问题。正如 LENOX 的 Matthew Lacroix 在这里解释的那样,制造商和其他金属切削车间在其带锯工艺方面主要关注三个方面。 “我们反复从制造商那里听到的最大挫折是机器停机、刀片故障和操作员错误,”他告诉 Canadian Metalworking . “在每种情况下,他们都可以在自己的组织内采取措施来解决问题。”

无论是为了节省成本还是减少废品的数量,金属加工制造商都在通过自行回收冷却剂和液体而获益。我们与流体和过滤系统制造商交谈,以更好地了解您需要了解的内容。 鉴于精益制造实践在当今制造业中受到的所有关注,看到公司采用方法来改进流程并同时节省资金也就不足为奇了。冷却液的使用和机器冷却液的处理没有什么不同。许多制造商在回收金属加工液、降低处理成本(可能很高)和延长 MWF 的使用寿命方面发现了价值。 冷却液供应商和回收系统供应商都在开发新的解决方案,以节省制造商的生产时间和金钱,保持环境更安全、更清洁,同时实现高质量的切割操作。 Master Fluid Solutions 全球培训主管 Jo

达到升级工具的最佳点是很棘手的。全力以赴,您可能无法获得最佳投资回报。太便宜了,你可能会阻碍生产力。下面介绍如何决定是否或何时选择更高端的立铣刀。 刀具寿命差。不能达到那个生产配额。难以承受的公差。这些听起来很熟悉吗? 对于铣床来说,这些只是考虑升级到更好的立铣刀的几个原因。那么问题来了,买哪一个?这些好处是否可以证明高级工具的更高成本是合理的? 答案取决于您加工的材料和机床的性能潜力。在某些情况下,购买相当于 BMW X5 的立铣刀可能是一件轻而易举的事。在其他情况下,收益将是微乎其微的,并且可能只需要更便宜的通用切削工具。 无论哪种方式,做出正确的决定对于成功且具有成本效益的加工

检测数据(如果以一致的方式收集)可提供有关制造过程的大量信息,使操作员能够积极主动而不是被动应对,并在他们抬起丑陋的头脑之前阻止各种质量问题。我们与业内主要参与者之一讨论如何在计量中利用数据。 检查加工或制造的零件固然很好,但如果您对结果所做的唯一事情就是更换切削工具或进行机器偏移,那么您就错过了宝贵的持续改进工具。 如果您已经在进行统计过程控制或“SPC”,您可能想知道这是否足够。好问题。统计过程控制是发现质量趋势、降低运营成本和避免产品缺陷的绝佳方式。无论如何,继续这样做,但然后问自己是否以最有效的方式这样做。 很有可能你不是。 数字精密测量工具如何改进计量 Mitutoyo

在困难时期,您希望自己的企业能够生存下去,并在可能的情况下蓬勃发展,但这样做并不总是那么简单。以下是 Guhring 如何帮助其客户提高生产力。 随着制造商应对 COVID-19 大流行造成的需求中断,许多人正在寻找维持或提高生产水平的想法。 Guhring 的产品管理和业务发展总监 Brandon Hull 表示,一些公司常见的下意识反应是要求供应商对未来的采购给予一揽子折扣,以帮助抵消他们的财务负担,通常为 5% 到 10% 左右。他补充说,这是一种快速修复的尝试,很少能提供预期的结果。 “我们知道这些公司需要立竿见影的效果,但现实情况是供应商面临着同样的财务负担,因此无法承受突

为获得最佳锯切效果,请了解材料特性和尺寸如何影响切割。 Jay Gordon,北美销售经理/锯和手动工具,L.S.斯塔瑞特公司 所有材料都存在独特的切割问题。在开始切割之前了解材料特性是实现最长带锯条寿命和生产结果的最佳机会。本文介绍了一些一般的经验法则。 软材料 软材料通常包括碳钢、铝、铜等。在某些情况下,软材料可能与硬材料一样难以切割。软质材料往往会对齿槽施加负荷,导致过早磨损,在最坏的情况下,甚至会导致牙齿脱落。 当齿槽被填满时,只有牙齿的尖端在进行任何切割。这可能会导致齿槽中的切屑负载和每个齿上的过大作用力。在任何给定材料上选择牙齿的基本经验法则是在任何时候都具有不少于

COVID-19 大流行表明制造设施内部需要自动化。以下是协作机器人等创新如何帮助公司改进业务流程。 尽管大多数行业都受到了 COVID-19 大流行的影响,但有些行业比其他行业遭受的损失更大。 以美国制造业为例。面对需求疲软,设施已闲置,生产放缓,并允许进行深度清洁以保护工人。公司还面临令人担忧的原材料和个人防护设备短缺问题。 然而,尽管存在这些挑战,制造商还是找到了继续生产的方法。一些人的反应是转向基本医疗用品,而另一些人则找到了规避中断供应链的方法。设施经理制定了新的时间表,以适应清洁和社交距离,同时仍能满足市场需求。 现在,随着美国制造业开始复苏,行业领导者正在研究制造

一项备受关注的季度调查显示制造业的情绪非常乐观,而一份重要的月度报告则强调了切削工具活动的高峰和低谷——尽管行业工具的整体增长率同比增长了 3.5%。 美国全国制造商协会最近的一项研究显示,令人印象深刻的 93% 的制造商对其公司的前景非常乐观。这些制造商中有近 60% 也认为该国总体上走在正确的轨道上。 在 NAM 开展这项研究的 20 年历史中,这些数字是有史以来最高的。去年这个时候,只有 57% 的受访者对其公司的成功前景持乐观态度。到 12 月,近 80% 的人对他们的工作性质和成长持乐观态度。 毫无疑问,制造商在谈到各自公司的工作、进出口和增长前景时都在微笑。然而,仅仅因

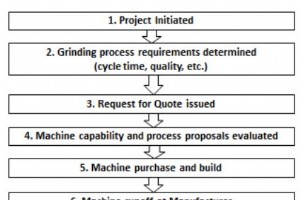

一般来说,新的大批量生产线包括磨削工艺在内的复杂零件,例如汽车发动机或航空发动机叶片和叶片,要经过从机器采购到实际生产的各个阶段,如图 #1 所示。如果这些行包含被认为“高风险的过程 ”它将与“开发时间”一起安排,作为磨床能力评估和购买(步骤 4 和 5)的一部分,通过测试和改进。这是一种有效的策略,可以大大减少与程序启动相关的问题,但可能既耗时又昂贵;很多时候工件样品甚至可能不可用,或者是需要进一步设计更改的原型。在这种情况下或对于不同的组件设计,但不是 完全不同 从现有设计来看,“优化时间”很少安排在实际机器鉴定之前。 当机器合格并安装“非激进 ”流程,重点是零件质量和周期时间。在新

它们可能还不是飞行硬件的关键,但用于商用和军用飞机和航天器的 3D 打印部件使减轻重量和材料成本变得更加容易。翻译:对于非常具体的用例,这里有投资回报率,并且通过充分利用节省的成本获得功能收益。 增材制造前景广阔。但对于航空航天和国防工业来说,它会有多光明呢?我们探索 3D 打印部件如何在今天产生影响,并了解其中的一些限制。 我们与 3D Systems 和 3DDirections 的工程专家进行了交谈,以了解增材制造和 3D 打印在航空航天和国防领域的发展方向。但首先,让我们来看看这个充满活力的垂直行业的演变。 用于航空航天和国防的 3D 打印和增材部件的历史 航空航天和国防工业

从更简单、更快的设置到更严格的公差和更好的控制选项,在 5 轴系统上执行 3+2 加工有助于确保在当今的制造业中实现最精确和最高效的零件制造。 在 5 轴机床上使用 3+2 加工的原因有很多。也许您的商店用来证明购买 5 轴加工中心的医疗植入物的大合同已经结束,您正在寻找新的工作。也许您很难满足当前在单独操作中加工的两个零件特征之间的真实位置要求。或者,您可能已经厌倦了在您的 3 轴加工中心上等待完成的所有零件。无论哪种情况,使用 5 轴机床进行 3+2 工作可能是您做过的最佳决定。原因如下。 叠加 3+2 加工的优势 需要说服力吗?让我们回顾一下在 5 轴机床上通过 3+2 加工可以实

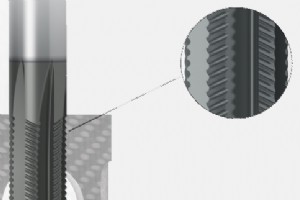

纤维增强塑料(或 FRP)用于要求高比强度和低重量的应用。要在不损坏部件的情况下加工 FRP 和叠层(FRP/金属层复合材料),切削刃质量和耐磨性是绝对重要的。 加工 FRP 的挑战 • 纤维磨损或分裂• 分层• “剥离”或“推出”导致的组件损坏• 毛刺形成• 热损坏 Guhring 的 FR 100 高性能铣刀解决了与加工 FRP 相关的挑战。 特点: 压缩切割 FR 100 的剪切作用可防止分层、纤维磨损和热损伤。 一个干净的出口 目的是避免 FRP 纤维的分层或磨损。一个边缘干净的出口孔证明了 Guhring 的成功。 经济效率 金刚石卓越的硬度值使该涂层能够应对

在任何应用中,正确准备焊接金属是产生高质量结果、保持一致的生产力水平和最大限度降低成本(尤其是与返工和停机时间相关的成本)的关键。 从尽可能干净的表面开始,大大增加了焊接牢固和牢固的机会。这就是为什么为操作员提供正确有效地完成焊接准备的最佳实践对于简化整个焊接操作非常重要。 有一个计划 为了进行适当的焊接准备,在开始之前制定计划非常重要。否则,很容易完全投入一个看似简单的项目,然后很快发现有许多因素可能导致代价高昂的延误、额外的步骤或返工。制定计划还可以帮助您在出现问题时抵制走捷径的冲动。 在制定焊接准备策略时考虑以下问题: 我使用的是哪种焊接工艺? 如果您使用的是保护金属电弧焊 (S

作者:Tony Hufford,Weiler Abrasives Group 金属制造品类经理 人们使用不锈钢有几个原因,包括其机械性能和外观。但是,如果您像大多数人一样,首先想到的是它的耐腐蚀性,这使得它非常适合许多应用。例如,不锈钢用于食品、医疗、建筑、汽车和海洋工业等等。 不锈钢通常比碳钢贵,因此选择合适的磨料并使用适当的储存方式至关重要。 这样做可以显着提高生产效率,降低返工成本,减少材料浪费。 工业市场上最常见的两种不锈钢等级是 304 和 316。两者都含有高比例的铬,铬形成了使不锈钢得名的保护屏障。但是,由于添加了钼,316 对氯化物(海水、盐)的抵抗力更强。它的成本

工业技术